电机有很多不同的部件,今天我们就来说说关于电机转子的一些知识。

电动机转子为什么有斜槽?

为了提高电动机的质量,近年来感应电动机的噪声已被列入质量考核指标之一,特别是对于电动机的运行环境和与人密切接触,电动机的噪声已成为一个非常重要的问题。重要的评估要求。

为了控制异步感应电机的噪声,除了设计上选用合适的定转子槽配合外。

可用于降低槽电机斜率的电磁噪声。

但究竟开槽坡度是多少比较合适,还需要进一步试验验证。

一般情况下,异步电动机转子槽坡度可取为一个定子齿距,也能基本满足要求。

然而,为了进一步改善电机噪声,需要探索最佳槽坡度,这需要大量的计算和验证。

从制造角度来看,直槽电动机生产加工比较简单,但必要时需要对定子槽或转子槽进行扭绞。

感应电机定子槽的扭转和坡口加工相对困难,因此大多数情况下转子槽采用坡口加工。

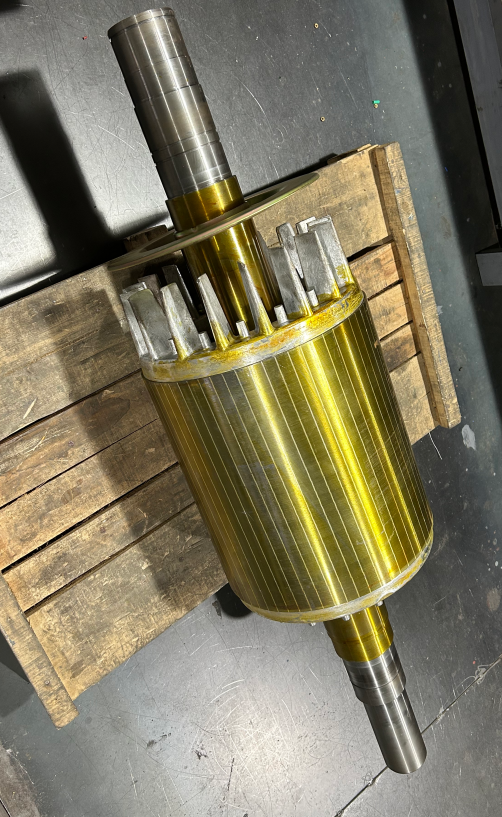

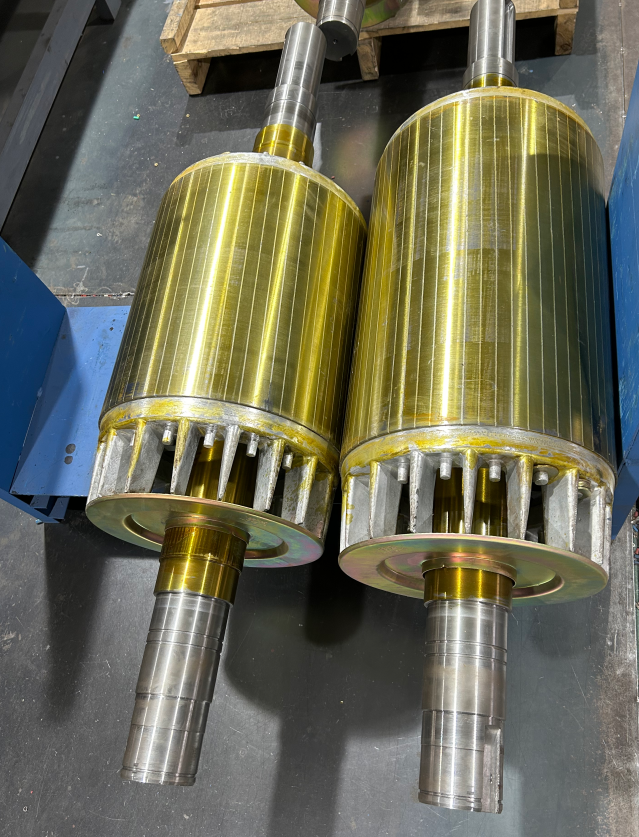

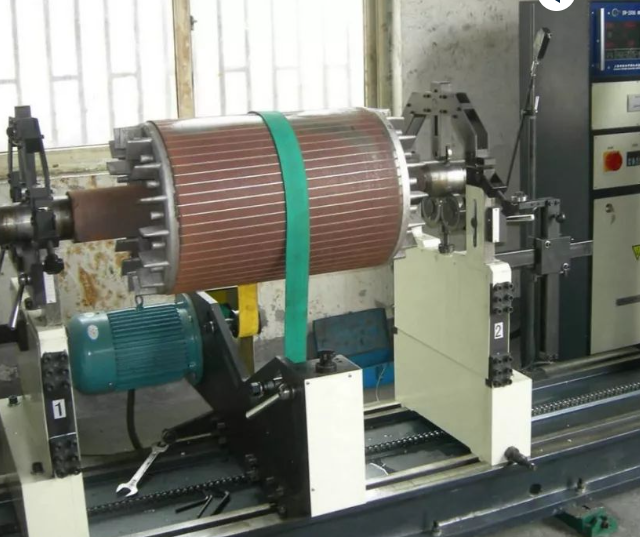

转子槽的扭转通常是通过在电机轴上加工扭转键槽来实现的,或者对于更先进的公司来说,是使用螺旋冲床,这是在转子铁芯制造过程中实现的。

电磁噪声产生原因及避免措施

电机噪声一直是一个很难解决的问题,它主要是由电磁、机械和通风三个原因产生的。

异步电动机中的电磁噪声是由定子绕组建立的谐波磁场与气隙中的转子电流相互作用产生电磁力波,引起铁心磁轭振动并迫使周围空气振动而产生的。

主要原因是由于槽配合不当、定转子偏心或气隙过小等。

电磁噪声是由电动机各部件之间作用在时间和空间上发生变化的磁拉力引起的,也是由交流电动机各部件之间作用的磁极拉力引起的。

因此,对于异步电机来说,电磁噪声形成的原因包括。

● 气隙空间磁场中的径向力波引起定子绕组和笼型转子的径向变形和周期性振动。

● 气隙磁场中的高次谐波径向力波作用于定、转子铁芯,使定、转子铁芯产生径向变形并产生周期性振动。

● 不同次谐波的定子铁心变形具有不同的固有频率,当径向力波的频率接近或等于铁心的某个固有频率时,就会产生共振。

● 定子的变形引起周围空气振动,电磁噪声大部分是负载噪声。

当铁心饱和时,三次谐波分量增大,电磁噪声增大。

气隙越小,槽越宽,它们的振幅越大。

为了避免这个问题,我们应该在产品设计阶段通过一些有效的手段来改进,例如:选择合理的磁通密度、选择合适的绕组类型和关联路数、增加定子冲孔槽数、减少谐波分布等。定子绕组系数、电机定转子气隙的适当处理、选择定转子槽配合、采用转子斜槽等具体措施。

为什么铸铝转子电动机被普遍接受为电能?

根据电机转子槽内填充材料的特性,有绕线转子、铸铝转子和永磁转子。

相比之下,铸铝转子的应用最为广泛,这当然是由于此类转子在机械能方面的一些成本和工艺优势。

铸铝转子的槽形不受型材限制,可任意选择最佳槽形,以提高三相异步电动机的启动性能。

转子铜排占整个标准化电机用铜量的40%左右,采用铸铝转子绕组可以大大降低工业电机的材料成本。

铸铝导体充满整个转子绕组槽,槽满率接近100%,有利于热量传导和散热。

转子风叶和端环铸造在一起,增加了散热能力,无需另外安装风扇,节省了一些加工工序。

铸铝转子结构对称、紧凑,平衡柱和端环铸造在一起,易于获得机械平衡;生产周期短、工时少、成本低,适合大批量生产。

然而,铸铝转子并不是万能的,例如,对于高效率和大功率的电机,可能需要铜棒转子或铸铜转子来实现这一点。

冲孔系统的质量直接影响压芯的质量。

凹槽形状不均匀会影响嵌线质量;毛刺过大、齿部尺寸过大以及铁芯尺寸精度、松紧度等都会影响导磁率和损耗。

交流电机转子冲压质量控制

冲孔板的质量有问题。

冲片尺寸不好,造成定转子齿磁密不均匀,使励磁电流增大,铁耗增大,效率低,功率因数低。

冲孔尺寸精度。

冲孔片的尺寸、同轴度、槽位的精度可以从硅钢片、冲孔模具、冲孔方案和冲床来保证。从模具方面来说,合理的间隙和模具制造精度是保证模具尺寸精度的必要条件。

冲剪工艺问题及其影响

● 分度盘不准,由于磨损,盘上各齿的位置和尺寸不一致,使冲片上的槽距不一样,出现齿距小、大的现象。

冲槽机旋转机构工作不正常。

例如,间隙、润滑和摩擦力的变化会引起旋转角度大小的变化,影响冲孔片槽位置的均匀性。

●冲孔板定位芯轴磨损,尺寸变小,造成槽位径向偏移。

这会导致型芯堆叠时凹槽形状不均匀,并且会导致转子冲头机械不平衡。

● 心轴上键的磨损也会造成沟槽的偏移。

键磨损使键与冲头键槽之间的间隙增大,导致凹槽偏移。

偏移随着冲头直径的增加而增加。

如果用外圆定位,就不会出现这种偏移,冲头的质量比用轴孔定位的冲头要好。

● 毛刺会导致铁芯片间短路,增加铁耗和温升。

毛刺的存在会减少冲头数量,导致励磁电流增加,效率降低。

槽内的毛刺会刺穿绕组的绝缘层,也会造成齿的外胀。

当转子轴孔处的毛刺过大时,可能会导致孔尺寸减小或椭圆度降低,导致铁芯压装到电机轴上困难。

模具间隙过大、模具安装不正确或模具边缘钝都会导致冲孔板出现毛刺。

要减少毛刺,在模具制造时必须严格控制凸模与凹模之间的间隙;确保模具安装时各面间隙均匀;为保证冲裁过程中模具的正常工作,要经常检查毛刺的大小,及时修边。

● 冲孔板不平整、不干净。

当冲孔板有波纹、铁锈、油污、灰尘等时,会使压装系数降低。

压装时,控制好转子和定子的长度。

片数过多会使铁芯重量不足,磁路截面减少,励磁电流增大。

绝缘处理不良或冲片管理不良,压装后绝缘层被破坏,使铁芯短路,涡流损耗增大。

风扇转子动平衡问题

通风是交流电机的重要组成部分,通风效果对大多数电机的温升、振动和噪声等性能有影响;从交流电机转子的结构、从及风扇的设置上都有不同的要求;有些电机转子没有风扇,包括铸铝转子空气叶片都没有。

有的交流电机只在铸铝转子上设置风叶,而有的转子也会在风扇内外设置转子风扇。

我们今天的主题仅限于转子与风扇的平衡。

理论上,如果风机在安装前已进行静平衡,则转子轴在套铁芯前已进行动平衡,同样转子在风机安装前也已进行动平衡。

那么,风机安装后,转子的不平衡量应该比较小,并且在后期的维修和保养中,风机基本上是符合要求且具有互换性的零件。

不过,很多电机厂家,将轴、风扇以及整体转子的平衡,全部在风扇安装之后进行,这样看起来就比较省事了。

但很难区分哪些相关部分是由不平衡引起的。

当然,也很难对症下药,也不利于后期保养。

为什么转子要进行动平衡

高速旋转的机械受到物料的冲击、撞击、腐蚀、磨损、结焦等都会造成电机转子系统的不平衡故障。

而旋转机械70%的振动故障来自于转子系统的不平衡。

通常,维修人员针对振动较大的转子,采用拆解处理、直接更换叶轮等方式,运行后重新安装,达到减少振动的目的。

但由于旋转部件原有不平衡量的存在,有时即使机器运行后振动也会超过标准允许值。

为了防止机器机械动力遭到破坏,威胁现场人员的安全,保证生产的正常进行,有必要进行动平衡校正。

动平衡原理

转子旋转不均匀的原因是转子各微段的质心不严格位于旋转轴线上。

各微段质心偏离旋转轴产生的离心力垂直于旋转轴。

离心力系统可以通过力合成的方式合成为几个集中力,其方向仍垂直于轴线。

一般来说,至少需要两个集中力作用在两个截面上才能代表原始的离心力系统。

如果这两个集中的力碰巧形成力偶,则在转子不旋转时就无法检测和测量原始的不平衡。

只有在旋转时,力偶才会形成横向扰动,引起转子振动。

这种不平衡的影响只能在旋转的动态中检测和测量,因此需要动态平衡。

相反,静态平衡是当转子的质量如此集中以至于可以将其视为垂直于旋转轴线没有厚度的薄盘时无需旋转即可进行的平衡。

这是通过将转子水平放置,加重侧通过重力下垂,并尝试调整转子质心的位置,使其位于旋转轴线上来完成的。

测量出不平衡的位置和大小后,要么直接将其去除,要么添加相应的质量以平衡其对称方向的影响,即通过减重或配重完成动平衡。

任何电机信息欢迎在评论区留言。

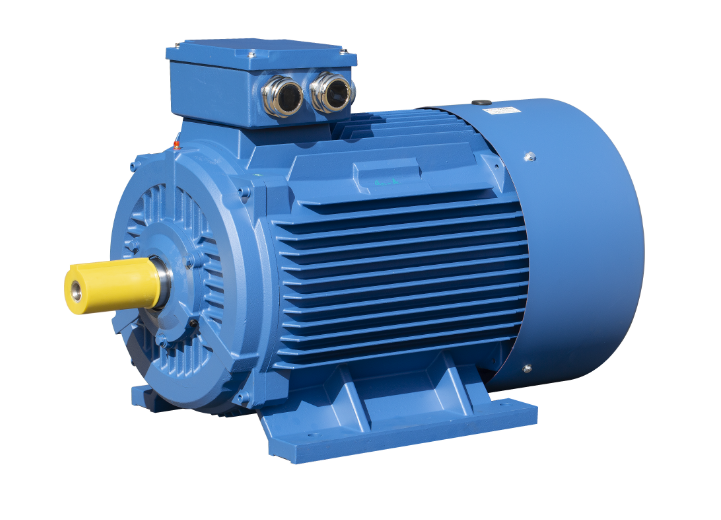

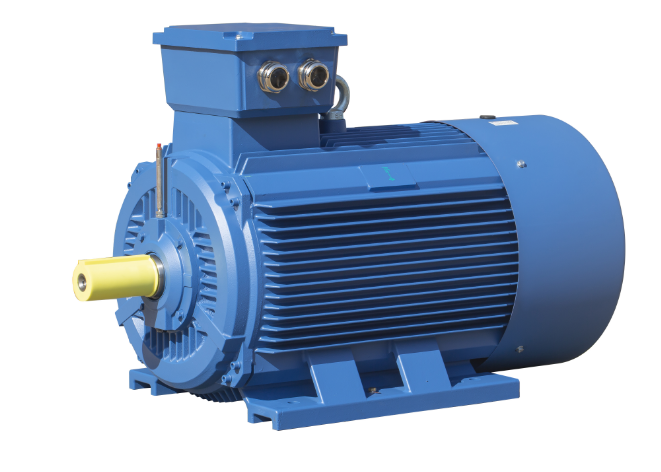

任何关于电动机的询价,请联系中国顶级电动机制造商-东春电机,联系方式如下;

东淳电机拥有广泛的电机产品,应用于交通、基础设施、建筑等各个行业。

获得及时回复。