လျှပ်စစ်မော်တာ၏ မတူညီသော အစိတ်အပိုင်းများစွာရှိသည်၊ ယနေ့တွင် လျှပ်စစ်မော်တာ၏ ရဟတ်အကြောင်း ဗဟုသုတအချို့ကို ပြောပြပါမည်။

လျှပ်စစ်မော်တာ rotor တွင် အဘယ်ကြောင့် Oblique groove ရှိသနည်း။

လျှပ်စစ်မော်တာများ၏ အရည်အသွေးကို မြှင့်တင်ရန်အတွက် မကြာသေးမီနှစ်များအတွင်း အရည်အသွေးအကဲဖြတ်မှုညွှန်းကိန်းများထဲမှ တစ်ခုဖြစ်သော induction motor noise ကို ထည့်သွင်းခဲ့ပြီး အထူးသဖြင့် လျှပ်စစ်မော်တာလည်ပတ်သည့်ပတ်ဝန်းကျင်နှင့် လူများနှင့် အနီးကပ်ထိတွေ့မှုအတွက် လျှပ်စစ်မော်တာ၏ဆူညံသံသည် အလွန်ဖြစ်လာသည်။ အရေးကြီးသောအကဲဖြတ်မှုလိုအပ်ချက်များ။

asynchronous induction motor ဆူညံသံကို ထိန်းချုပ်ရန်အတွက် သင့်လျော်သော stator-rotor slot ၏ ရွေးချယ်မှု ဒီဇိုင်းအပြင်၊

အပေါက်၏လျှပ်စစ်မော်တာလျှောစောက်၏လျှပ်စစ်သံလိုက်သံလိုက်ဆူညံသံကိုလျှော့ချရန်၎င်းကိုအသုံးပြုနိုင်သည်။

သို့သော် slot slope မည်မျှပိုမိုသင့်လျော်သည်၊ အတိအကျစမ်းသပ်စစ်ဆေးရန် လိုအပ်ပါသည်။

ယေဘူယျအားဖြင့်၊ asynchronous electric motor rotor slot slope ကို stator tooth pitch တစ်ခုတည်းအဖြစ် သိမ်းယူနိုင်ပြီး အခြေခံအားဖြင့် လိုအပ်ချက်များနှင့် ကိုက်ညီနိုင်သည်။

သို့သော်လည်း လျှပ်စစ်မော်တာ၏ဆူညံသံကို ပိုမိုတိုးတက်ကောင်းမွန်စေရန်အတွက်၊ တွက်ချက်မှုများနှင့် အတည်ပြုမှုများစွာ လိုအပ်သည့် အကောင်းဆုံးသော အပေါက်လျှောစောက်ကို ရှာဖွေရန် လိုအပ်ပါသည်။

ထုတ်လုပ်မှုရှုထောင့်မှကြည့်လျှင် ဖြောင့်အထိုင်လျှပ်စစ်မော်တာသည် ထုတ်လုပ်ရန်နှင့် လုပ်ဆောင်ရန်အတော်လေးရိုးရှင်းသော်လည်း လိုအပ်သောအခါတွင် stator slot သို့မဟုတ် rotor slot ကို လိမ်ရန်လိုအပ်ပါသည်။

induction motors stator slot ကို လိမ်ပြီး bevel လုပ်ဖို့ အတော်လေး ခက်ခဲပါတယ်၊ ဒါကြောင့် ကိစ္စတော်တော်များများမှာ rotor slot က beveled ပါ။

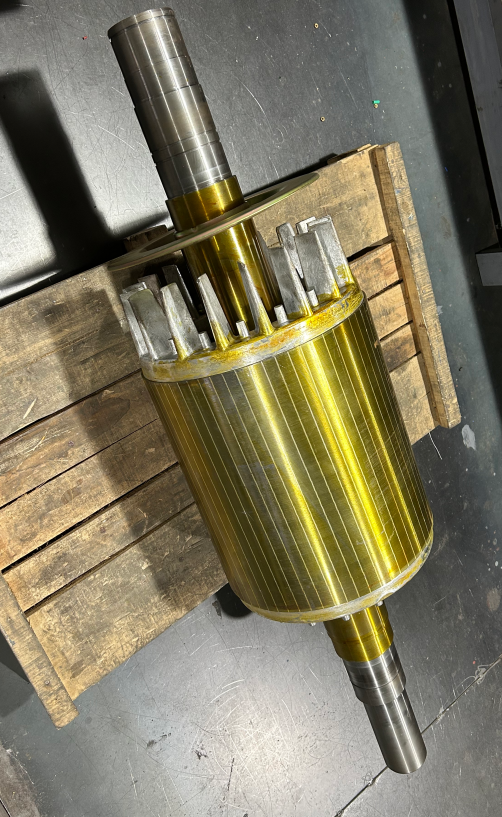

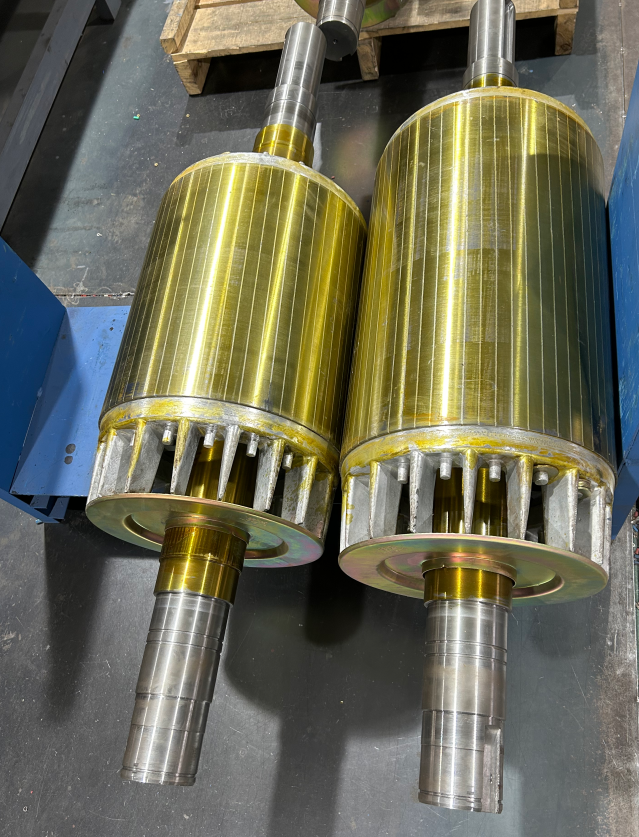

ရဟတ်အပေါက်၏လိမ်ခြင်းကို မော်တာရိုးတံပေါ်တွင် လိမ်ထားသောသော့လမ်းကြောင်းကို ပြုပြင်ခြင်း သို့မဟုတ် ပိုမိုအဆင့်မြင့်သောကုမ္ပဏီများအတွက်၊ ရဟတ်အူတိုင်ထုတ်လုပ်ရေးလုပ်ငန်းစဉ်တွင် နားလည်သဘောပေါက်ထားသည့် ခရုပတ်ဖောက်စက်ကိုအသုံးပြုခြင်းဖြင့် ရဟတ်အပေါက်၏လိမ်ခြင်းကို များသောအားဖြင့် အောင်မြင်သည်။

လျှပ်စစ်သံလိုက်သံလိုက် ဆူညံသံများ ဖြစ်ပေါ်ခြင်း နှင့် ရှောင်ရှားခြင်း အစီအမံများ

မော်တာဆူညံသံသည် ဖြေရှင်းရန် ခက်ခဲသောပြဿနာတစ်ခုဖြစ်သည်၊ ၎င်းကို အဓိကအားဖြင့် လျှပ်စစ်သံလိုက်၊ စက်နှင့် လေဝင်လေထွက်ဖြစ်စေသော အကြောင်းရင်းသုံးရပ်ဖြင့် ထုတ်ပေးပါသည်။

asynchronous motor တွင် လျှပ်စစ်သံလိုက်သံလိုက်ဆူညံခြင်းကို လေထုကွာဟချက်ရှိ stator windings နှင့် rotor current တို့မှ တည်ဆောက်ထားသော ဟာမိုနီသံလိုက်စက်ကွင်း၏ အပြန်အလှန်အကျိုးသက်ရောက်မှုကြောင့် ဖြစ်ပေါ်လာသော လျှပ်စစ်သံလိုက်လှိုင်းကို ထုတ်ပေးပြီး core yoke ကိုတုန်ခါစေပြီး ပတ်ဝန်းကျင်လေကို တုန်ခါစေပါသည်။

အဓိကအကြောင်းရင်းမှာ အထိုင်မသင့်လျော်ခြင်း၊ stator နှင့် rotor eccentricity သို့မဟုတ် air gap သေးငယ်လွန်းခြင်း စသည်တို့ကြောင့်ဖြစ်သည်။

လျှပ်စစ်သံလိုက်သံလိုက်ဆူညံမှုသည် အချိန်နှင့်နေရာအပြောင်းအလဲဖြစ်စေသည့် လျှပ်စစ်မော်တာများ၏ အစိတ်အပိုင်းများအကြား သံလိုက်ဆွဲအားကြောင့် ဖြစ်ပေါ်လာပြီး သံလိုက်ဝင်ရိုးများသည် AC မော်တာ၏အစိတ်အပိုင်းများကြားတွင် သက်ရောက်ခြင်းကြောင့် ဖြစ်ပေါ်လာခြင်းဖြစ်သည်။

ထို့ကြောင့်, asynchronous motors များအတွက်, electromagnetic noise formation ဖြစ်စေသော အကြောင်းရင်းများ ပါဝင်သည်။

● လေ-အကွာအဝေးနေရာရှိ သံလိုက်စက်ကွင်းရှိ Radial force waves များသည် stator winding နှင့် squirrel cage rotor ၏ radial ပုံသဏ္ဍာန်နှင့် အချိန်အခါအလိုက် တုန်ခါမှုကို ဖြစ်စေသည်။

● လေထုကွာဟချက်ရှိ သံလိုက်စက်ကွင်းရှိ မြင့်မားသော ဟာမိုနီများ ၏ Radial force waves များသည် stator နှင့် rotor cores များပေါ်တွင် သက်ရောက်စေပြီး ၎င်းတို့အား အလျားလိုက် ပုံပျက်စေပြီး အခါအားလျော်စွာ တုန်ခါစေသည်။

● ကွဲပြားသော အော်ဒါဟာမိုနီများနှင့်အတူ stator core များ၏ ပုံပျက်ခြင်းတွင် မတူညီသော မွေးရာပါ ကြိမ်နှုန်းများ ရှိသည်၊ နှင့် radial force wave ၏ ကြိမ်နှုန်းသည် core ၏ မွေးရာပါ ကြိမ်နှုန်းအချို့နှင့် နီးကပ်နေသောအခါတွင် ပဲ့တင်ထပ်ခြင်း ဖြစ်ပေါ်ပါသည်။

● stator ပုံသဏ္ဍာန်ပုံသဏ္ဍာန်ကြောင့် ပတ်ဝန်းကျင်လေထုကို တုန်ခါစေကာ လျှပ်စစ်သံလိုက်သံလိုက်မြည်သံအများစုမှာ ဝန်ဆူညံသံဖြစ်သည်။

အူတိုင်များ ပြည့်နှက်လာသောအခါ တတိယ ဟာမိုနီ အစိတ်အပိုင်း တိုးလာပြီး လျှပ်စစ်သံလိုက် ဆူညံသံ တိုးလာသည်။

လေကွာဟချက် သေးငယ်လေ၊ အထိုင်ပိုကျယ်လေ၊ ၎င်းတို့၏ ပမာဏသည် ပိုကြီးလေဖြစ်သည်။

ဤပြဿနာကိုရှောင်ရှားရန်၊ ထိရောက်သောနည်းလမ်းအချို့ဖြင့် ထုတ်ကုန်ဒီဇိုင်းအဆင့်ကို မြှင့်တင်သင့်သည်- ကျိုးကြောင်းဆီလျော်သော flux သိပ်သည်းဆကိုရွေးချယ်ခြင်း၊ မှန်ကန်သောအကွေ့အကောက်အမျိုးအစားနှင့် ဆက်စပ်လမ်းများအရေအတွက်ကိုရွေးချယ်ခြင်း၊ stator punching slots အရေအတွက်ကိုတိုးမြှင့်ခြင်း၊ ဟာမိုနစ်ဖြန့်ဖြူးမှုကိုလျှော့ချခြင်း၊ stator winding ၏ coefficient၊ မော်တာ၏ stator-rotor air gap ကို သင့်လျော်စွာလုပ်ဆောင်ခြင်း၊ stator နှင့် rotor slot နှင့် အံဝင်ခွင်ကျဖြစ်သော rotor slant slot နှင့် အခြားသော သီးခြားအတိုင်းအတာများကို အသုံးပြု၍ stator နှင့် rotor slot ကိုရွေးချယ်ပါ။

cast aluminium rotor လျှပ်စစ်မော်တာများသည် လျှပ်စစ်စွမ်းအင်အတွက် အဘယ်ကြောင့် လက်ခံရသနည်း။

မော်တာရဟတ်၏ အပေါက်များတွင် ဖြည့်သွင်းထားသည့် ပစ္စည်းများ၏ ဝိသေသလက္ခဏာများအရ ဝါယာဒဏ်ရာ ရဟတ်များ၊ အလူမီနီယမ်ရဟတ်များနှင့် အမြဲတမ်းသံလိုက်ရဟတ်များ ရှိပါသည်။

နှိုင်းယှဉ်ကြည့်လျှင် အလူမီနီယမ်ရဟတ်များသည် စက်စွမ်းအင်နှင့်ပတ်သက်သော ဤရဟတ်အမျိုးအစား၏ ကုန်ကျစရိတ်နှင့် လုပ်ငန်းစဉ်ဆိုင်ရာ အားသာချက်အချို့ကြောင့် သေချာပေါက် အလူမီနီယမ်ရဟတ်များကို အသုံးအများဆုံးဖြစ်သည်။

သွန်းအလူမီနီယမ်ရဟတ်၏ အပေါက်ပုံစံကို ပရိုဖိုင်ဖြင့် ကန့်သတ်မထားဘဲ၊ အဆင့်သုံးဆင့် induction မော်တာများ၏ စတင်စွမ်းဆောင်ရည်ကို မြှင့်တင်ရန်အတွက် အကောင်းဆုံး slot ပုံသဏ္ဍာန်ကို နိုင်ထက်စီးနင်း ရွေးချယ်နိုင်ပါသည်။

ရဟတ်ကြေးနီအတန်းသည် စံချိန်စံညွှန်းသတ်မှတ်ထားသော မော်တာတစ်ခုလုံးတွင် အသုံးပြုသည့် ကြေးနီ၏ 40% ခန့်ရှိပြီး ကာစ်အလူမီနီယမ်ရဟတ်အကွေ့အကောက်များကို အသုံးပြုခြင်းဖြင့် စက်မှုမော်တာများ၏ ပစ္စည်းကုန်ကျစရိတ်ကို များစွာလျှော့ချနိုင်သည်။

အလူမီနီယမ်စပယ်ယာသည် ရဟတ်အကွေ့အကောက်အပေါက်တစ်ခုလုံးကို ပြည့်စေကာ အပူစီးဆင်းမှုနှင့် စိမ့်ဝင်မှုအား အထောက်အကူဖြစ်စေသည့် အပေါက်၏နှုန်းပြည့်သည် 100% နီးပါးဖြစ်သည်။

rotor air blade နှင့် end ring တို့သည် အပူ dissipation စွမ်းရည်ကို တိုးမြှင့်ရန်အတွက် အတူတကွ သွန်းလုပ်ကြပြီး အချို့သော လုပ်ငန်းစဉ်များကို သက်သာစေမည့် အခြားပန်ကာကို တပ်ဆင်ရန် မလိုအပ်ပါ။

သွန်းအလူမီနီယမ်ရဟတ်၏ဖွဲ့စည်းပုံသည် အချိုးကျကျစ်လျစ်ပြီး ဟန်ချက်ညီသောကော်လံနှင့် အဆုံးလက်စွပ်ကို အတူတကွသွန်းလုပ်ထားသောကြောင့် ဟန်ချက်အား စက်ပိုင်းဆိုင်ရာအရရရှိရန်လွယ်ကူသည်။ ထုတ်လုပ်မှု လည်ပတ်မှု တိုတောင်းသည်၊ အလုပ်ချိန် နည်းပါးသည်၊ ကုန်ကျစရိတ် နည်းပါးသည်၊ ၎င်းသည် အစုလိုက် အပြုံလိုက် ထုတ်လုပ်မှု အတွက် သင့်လျော်သည်။

သို့သော်၊ သွန်းအလူမီနီယမ်ရဟတ်သည် အရာအားလုံးအတွက် panacea မဟုတ်ပါ။ ဥပမာအားဖြင့်၊ စွမ်းဆောင်ရည်မြင့်မားပြီး ပါဝါမြင့်သောမော်တာများအတွက် ကြေးနီဘားရဟတ် သို့မဟုတ် သွန်းကြေးနီရဟတ်တစ်ခု လိုအပ်နိုင်ပါသည်။

Punching စနစ်၏ အရည်အသွေးသည် ဖိထားသော အူတိုင်၏ အရည်အသွေးကို တိုက်ရိုက် သက်ရောက်မှုရှိသည်။

groove ၏မညီညာသောပုံသဏ္ဍာန်သည်ထည့်သွင်းထားသောဝါယာကြိုး၏အရည်အသွေးကိုထိခိုက်စေလိမ့်မည်။ burr သည် ကြီးလွန်းသည်၊ သွားများ၏ အရွယ်အစားသည် ကြီးလွန်းပြီး core အရွယ်အစား၊ တင်းကျပ်မှု စသည်တို့သည် သံလိုက်လျှပ်ကူးမှုနှင့် ဆုံးရှုံးမှုအပေါ် သက်ရောက်မှုရှိမည်ဖြစ်သည်။

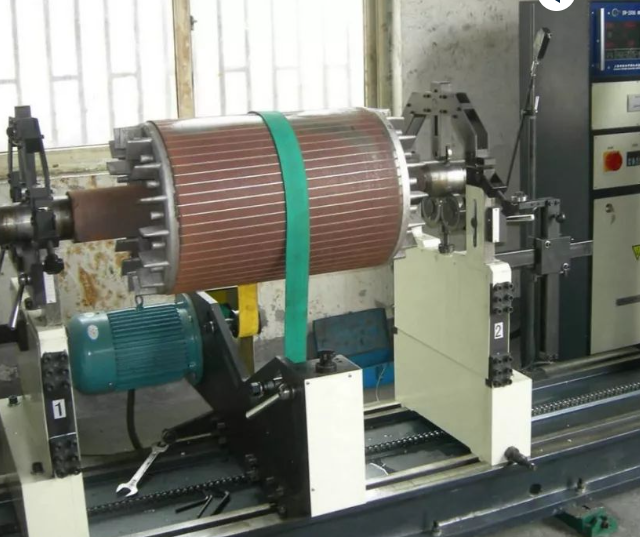

AC မော်တာများ၏ ရဟတ်များ၏ အရည်အသွေးကို ချိန်ညှိခြင်း

Punching Sheet ၏ အရည်အသွေးသည် ပြဿနာတစ်ခုဖြစ်သည်။

Punching Sheet ၏ အရွယ်အစားမှာ မကောင်းသဖြင့် stator နှင့် rotor သွားများ၏ သံလိုက်သိပ်သည်းဆ မညီမညာဖြစ်စေပြီး excitation current ကို တိုးစေကာ သံသုံးစွဲမှုကို တိုးစေကာ ထိရောက်မှု နည်းပါးကာ ပါဝါအချက်လည်း နည်းပါးသည်။

အပေါက်အရွယ်အစား တိကျမှု။

အပေါက်ဖောက်ခြင်းစာရွက်၏ အရွယ်အစား၊ ပေါင်းစပ်ပါဝင်မှုနှင့် အပေါက်အနေအထား တိကျမှုကို ဆီလီကွန်စတီးစာရွက်၊ အပေါက်ဖောက်ခြင်း၊ အပေါက်ဖောက်ခြင်းအစီအစဉ်နှင့် အပေါက်ဖောက်စက်တို့မှ အာမခံနိုင်ပါသည်။ သေဆုံးသည့်ဘက်ခြမ်းမှ၊ သေဆုံးအရွယ်အစား၏တိကျမှုကိုသေချာစေရန်အတွက် ကျိုးကြောင်းဆီလျော်သောရှင်းလင်းမှုနှင့် သေဆုံးထုတ်လုပ်မှုတိကျမှု လိုအပ်ပါသည်။

Punching and shearing process ပြဿနာများနှင့် ၎င်းတို့၏ သက်ရောက်မှုများ

● အညွှန်းပန်းကန်ပြားကို ခွင့်မပြုပါ၊ ပန်းကန်ပြားပေါ်ရှိ သွားတစ်ချောင်းစီ၏ အရွယ်အစားနှင့် အနေအထားသည် ဟောင်းနွမ်းမှုကြောင့် တစ်သမတ်တည်းဖြစ်နေခြင်း မရှိသောကြောင့် အချွန်အတက်စာရွက်ပေါ်ရှိ groove အကွာအဝေးသည် တူညီခြင်းမရှိသည့်အပြင် သေးငယ်ပြီး ကြီးမားသော သွားအကွာအဝေး ပေါ်လာမည်၊ .

အပေါက်ဖောက်စက်၏ လှည့်ခြင်း ယန္တရားသည် ကောင်းမွန်စွာ အလုပ်မလုပ်ပါ။

ဥပမာအားဖြင့်၊ သန့်ရှင်းမှု၊ ချောဆီနှင့် ပွတ်တိုက်မှု ပြောင်းလဲမှုများသည် လှည့်နေသောထောင့်၏ အရွယ်အစားကို ပြောင်းလဲစေကာ ခေါက်နှိပ်စာရွက်၏ အထိုင်အနေအထား၏ တူညီမှုကို ထိခိုက်နိုင်သည်။

● အပေါက်ဖောက်ခြင်းပန်းကန်၏ နေရာချထားခြင်းအမိုးသည် ဟောင်းနွမ်းသွားကာ အရွယ်အစား သေးငယ်သွားကာ အပေါက်အနေအထား၏ အစွန်းကွက်ပြောင်းခြင်းကို ဖြစ်စေသည်။

၎င်းသည် core ကို stacked လုပ်သောအခါ groove ကို မညီမညာဖြစ်စေပြီး rotor punch တွင် စက်ပိုင်းဆိုင်ရာ မညီမျှမှုကို ဖြစ်စေသည်။

● mandrel ပေါ်ရှိ သော့ကို ဝတ်ဆင်ခြင်းသည် groove ကို offset ဖြစ်စေသည်။

သော့ဝတ်ဆင်ခြင်းသည် သော့နှင့် ဖောက်စက်၏သော့လမ်းကြောင်းကြားတွင် ရှင်းလင်းမှုကို တိုးစေပြီး groove ၏ offset ကို ဖြစ်စေသည်။

Punch diameter တိုးလာသည်နှင့်အမျှ offset တိုးလာသည်။

အပြင်ဘက် စက်ဝိုင်းကို နေရာချထားခြင်းအတွက် အသုံးပြုပါက၊ ဤ offset မဖြစ်ပေါ်ဘဲ Punch ၏ အရည်အသွေးသည် shaft hole ဖြင့် နေရာချထားခြင်းထက် ပိုကောင်းပါသည်။

● အူတိုင်၏အခင်းများကြားတွင် တိုတောင်းသောလျှပ်စီးကြောင်းဖြစ်စေသော Burrs များသည် သံသုံးစွဲမှုနှင့် အပူချိန်တိုးလာစေသည်။

burrs များရှိနေခြင်းသည် တွန်းထုတ်မှုပမာဏကို တိုးလာစေပြီး ထိရောက်မှု လျော့နည်းစေသည်။

အပေါက်ရှိ burr သည် အကွေ့အကောက်များ၏ insulation ကို ထိုးဖောက်မည်ဖြစ်ပြီး သွားများ၏ ပြင်ပကို ချဲ့ထွင်လာမည်ဖြစ်သည်။

rotor shaft hole မှ burr သည် ကြီးလွန်းသောအခါ၊ ၎င်းသည် hole အရွယ်အစား သို့မဟုတ် ovalness ကို လျော့ပါးစေကာ motor shaft ပေါ်ရှိ core များကို ဖိရာတွင် အခက်အခဲဖြစ်စေသည်။

အသေခံရှင်းလင်းရေး အလွန်အကျွံ၊ မမှန်သောသေတ္တာတပ်ဆင်ခြင်း သို့မဟုတ် တုံးတုံးထားသော အစွန်းများသည် အကွက်ရိုက်သည့်စာရွက်ရှိ burrs ကိုဖြစ်စေနိုင်သည်။

burr ကိုလျှော့ချရန်၊ သေတ္တာထုတ်လုပ်နေစဉ်အတွင်း Punch နှင့် concave Die အကြားရှင်းလင်းမှုကိုတင်းကြပ်စွာထိန်းချုပ်ရန်လိုအပ်သည်။ အသေတပ်ဆင်မှုအတွင်း နှစ်ဖက်စလုံးတွင် တစ်ပြေးညီရှင်းလင်းမှုရှိစေရန်၊ အပေါက်ဖောက်ခြင်းလုပ်ငန်းစဉ်အတွင်း အသေ၏ပုံမှန်လည်ပတ်မှုကိုသေချာစေရန်၊ burr အရွယ်အစားကို မကြာခဏစစ်ဆေးရန်နှင့် အစွန်းများကို အချိန်မီပြုပြင်ရန်။

● Punching Sheet သည် ပြားပြီး မသန့်ရှင်းပါ။

Punching Sheet တွင် corrugations များ၊ သံချေးများ၊ ဆီ ၊ ဖုန်မှုန့်များ စသည်တို့ပါရှိသောအခါ၊ ၎င်းသည် press fitting coefficient ကို နည်းပါးစေသည်။

ဖိလိုက်သောအခါတွင်၊ ရဟတ်နှင့် stator အတွက် အရှည်ကို ထိန်းချုပ်ပါ။

အပိုင်းပိုင်းများလွန်းပါက core weight မလုံလောက်ဘဲ၊ သံလိုက်ပတ်လမ်းအပိုင်းကို လျှော့ချပြီး excitation current ကို တိုးစေသည်။

ညံ့ဖျင်းသော insulation ကုသမှု သို့မဟုတ် punching sheet ၏စီမံခန့်ခွဲမှုညံ့ဖျင်းသော၊ ဖိ-လျောက်ပတ်ပြီးနောက် insulation layer သည် ပျက်စီးသွားသည်၊ ထို့ကြောင့် core short circuit နှင့် eddy current ဆုံးရှုံးမှုတိုးလာစေသည်။

ပန်ကာနှင့် ရဟတ်၏ ဒိုင်းနမစ်ချိန်ခွင်လျှာ ပြဿနာ

လေဝင်လေထွက်သည် ac မော်တာ၏ အရေးကြီးသော အစိတ်အပိုင်းတစ်ခုဖြစ်ပြီး၊ လျှပ်စစ်မော်တာအများစု၏ အပူချိန်မြင့်တက်မှု၊ တုန်ခါမှုနှင့် ဆူညံသံများနှင့် အခြားစွမ်းဆောင်ရည်သက်ရောက်မှုများအပေါ် လေဝင်လေထွက်သက်ရောက်မှု၊ ac motor rotor ၏ဖွဲ့စည်းပုံမှ၊ နှင့်ပန်ကာဆက်တင်များမှကွဲပြားခြားနားသောလိုအပ်ချက်များရှိသည်။ အချို့သော motor rotors များတွင် cast aluminium rotor air blades များအပါအဝင် ပန်ကာများ မပါရှိပါ။

အချို့သော AC မော်တာများသည် ကာစ်အလူမီနီယမ်ရဟတ်တွင် လေဝင်ပေါက်များကိုသာ သတ်မှတ်ပေးကြပြီး အချို့ရဟတ်များသည် ပန်ကာအတွင်းနှင့် အပြင်ဘက်တွင် ရဟတ်ပန်ကာကိုလည်း သတ်မှတ်ပေးမည်ဖြစ်သည်။

ယနေ့ကျွန်ုပ်တို့၏အကြောင်းအရာသည် ပရိသတ်များနှင့် ရဟတ်များကို ဟန်ချက်ညီစေရန်အတွက် ကန့်သတ်ထားပါသည်။

သီအိုရီအရ၊ ပန်ကာကို မတပ်ဆင်မီတွင် တည်ငြိမ်စွာ ဟန်ချက်ညီစေပါက၊ ရဟတ်ရှပ်သည် အူတိုင်ကို မဖြုတ်မီ ဒိုင်းနမစ်ဟန်ချက်ညီပြီး ရဟတ်သည် ပန်ကာမတပ်ဆင်မီတွင်လည်း အလားတူ ဒိုင်းနမစ်ဟန်ချက်ညီပါသည်။

ထို့နောက် ပန်ကာကို တပ်ဆင်ပြီးနောက် ရဟတ်၏ ဟန်ချက်မညီမှုသည် အနည်းငယ်သေးငယ်သင့်ပြီး နောက်ပိုင်းတွင် ပြုပြင်ထိန်းသိမ်းမှုတွင် ပန်ကာသည် အခြေခံအားဖြင့် လိုအပ်ချက်များနှင့်အညီ လဲလှယ်နိုင်သော အစိတ်အပိုင်းတစ်ခုဖြစ်သည်။

သို့သော်၊ လျှပ်စစ်မော်တာထုတ်လုပ်သူအများအပြား၊ ပန်ကာ၊ ပန်ကာနှင့်ခြုံငုံရဟတ်ဟန်ချက်တို့သည်ပန်ကာကိုတပ်ဆင်ပြီးနောက်အားလုံးအတွက်ကြောင့်ဒုက္ခနည်းပါးပုံရသည်။

သို့သော် ဆက်စပ်နေသော အစိတ်အပိုင်းများ မညီမျှခြင်းကြောင့် ခွဲခြားရန် ခက်ခဲသည်။

မှန်ပါသည်၊ မှန်ကန်သောဆေးညွှန်းရန်မှာလည်း ခက်ခဲသည့်အပြင် နောက်ပိုင်းတွင် ပြုပြင်ထိန်းသိမ်းမှုအတွက် အဆင်မပြေပါ။

ရဟတ်များသည် အဘယ်ကြောင့် အင်တိုက်အားတိုက် ဟန်ချက်ညီနေသနည်း။

ပစ္စည်း၏သက်ရောက်မှု၊ ထိခိုက်မှု၊ သံချေးတက်မှု၊ ဝတ်ဆင်မှု၊ coking ကြောင့် မြန်နှုန်းမြင့် လည်ပတ်နေသော စက်များသည် လျှပ်စစ်စက်အတွက် စက်၏ ရဟတ်စနစ်၏ ဟန်ချက်မညီမှုကို ဖြစ်စေသည်။

စက်ယန္တရားလည်ပတ်ခြင်း၏ တုန်ခါမှုချို့ယွင်းမှု၏ 70% သည် ရဟတ်စနစ်၏ ဟန်ချက်မညီမှုကြောင့်ဖြစ်သည်။

အများအားဖြင့်၊ ရဟတ်၏ကြီးမားသောတုန်ခါမှု၊ ကုသမှုကိုဖျက်သိမ်းရန်၊ impeller ၏တိုက်ရိုက်အစားထိုးခြင်းစသည်တို့အတွက် ပြုပြင်ထိန်းသိမ်းရေးဝန်ထမ်းများသည် တုန်ခါမှု၏ရည်ရွယ်ချက်ကိုလျှော့ချရန်အတွက် ပြန်လည်တပ်ဆင်သည်။

သို့ရာတွင်၊ လှည့်နေသောအစိတ်အပိုင်းများ၏ မူလဟန်ချက်မညီမှုရှိနေခြင်းကြောင့်၊ စက်လည်ပတ်ပြီးနောက်တွင်ပင် တုန်ခါမှုသည် စံခွင့်ပြုထားသောတန်ဖိုးထက် ကျော်လွန်နေပါသည်။

စက်ယန္တရားပါဝါပျက်စီးခြင်းမှကာကွယ်ရန်၊ ဆိုက် ၀ န်ထမ်းများ၏ဘေးကင်းရေးကိုခြိမ်းခြောက်ရန်နှင့်ထုတ်လုပ်မှု၏ပုံမှန်လည်ပတ်မှုကိုသေချာစေရန်၊ ဒိုင်းနမစ်ချိန်ခွင်လျှာတည့်မတ်မှုကိုလုပ်ဆောင်ရန်လိုအပ်သည်။

ဒိုင်းနမစ်ဟန်ချက်ညီခြင်း၏မူလ

rotor ၏ လည်ပတ်မှုတွင် မညီမညာဖြစ်ရခြင်းမှာ rotor ၏ micro-segment တစ်ခုစီ၏ ဒြပ်ထု၏ အလယ်ဗဟိုသည် လည်ပတ်ဝင်ရိုးပေါ်တွင် တင်းကြပ်စွာ မတည်ရှိခြင်းကြောင့် ဖြစ်ပေါ်လာခြင်းဖြစ်သည်။

လည်ပတ်ဝင်ရိုးမှ အသေးစားအပိုင်းတစ်ခုစီ၏ ဒြပ်ထု၏ဗဟိုသွေဖည်မှုမှ ထုတ်ပေးသော centrifugal force သည် လည်ပတ်၏ဝင်ရိုးဆီသို့ ထောင့်မှန်ကျသည်။

အာရုံစူးစိုက်မှုစနစ်အား ဝင်ရိုးနှင့် ထောင့်မှန်ကျနေဆဲဖြစ်သည့် တွန်းအားပေါင်းစပ်မှုဖြင့် စုစည်းထားသော အင်အားစုအနည်းငယ်အဖြစ် ပေါင်းစပ်နိုင်သည် ။

ယေဘူယျအားဖြင့်ပြောရလျှင်၊ အပိုင်းနှစ်ပိုင်းပေါ်တွင် စုစည်းထားသော အင်အားစုနှစ်ခုသည် မူလဗဟိုချက်ဖိုဂယ်တွန်းအားစနစ်ကို ကိုယ်စားပြုရန် လိုအပ်သည်။

အကယ်၍ အဆိုပါ စုစည်းထားသော အင်အားစုနှစ်ခုသည် အင်အားစုံတွဲတစ်တွဲဖြစ်လာပါက၊ ရဟတ်မလှည့်သည့်အခါ မူလမညီမျှမှုကို ရှာဖွေ၍ တိုင်းတာနိုင်မည်မဟုတ်ပါ။

တွန်းအားစုံတွဲသည် ဘေးတိုက်နှောင့်ယှက်မှုကို ဖြစ်ပေါ်စေပြီး ရဟတ်ကို တုန်ခါစေသည့်အချိန်တွင်သာ ၎င်းသည် လှည့်နေချိန်တွင်သာဖြစ်သည်။

ဤမညီမျှခြင်း၏အကျိုးသက်ရောက်မှုကို ဒိုင်နမစ်လည်ပတ်မှုတွင်သာ ရှာဖွေတွေ့ရှိနိုင်ပြီး တိုင်းတာနိုင်သောကြောင့် dynamic ချိန်ခွင်လျှာလိုအပ်ပါသည်။

ဆန့်ကျင်ဘက်အားဖြင့်၊ တည်ငြိမ်ချိန်ခွင်လျှာသည် လှည့်ခြင်း၏ဝင်ရိုးနှင့်အညီ ညီညွှတ်သောအထူမရှိသော ပါးလွှာသောဒစ်ပြားအဖြစ် ယူဆနိုင်သောကြောင့် လည်ပတ်ခြင်းမရှိဘဲ လည်ပတ်ခြင်းမရှိဘဲ ဟန်ချက်ညီညီလုပ်ဆောင်နိုင်သည်။

ရဟတ်ကို အလျားလိုက် ချထားခြင်းဖြင့်၊ အလေးချိန်ရှိသော တစ်ဖက်ကို ဆွဲငင်အားဖြင့် ဆွဲငင်ကာ လည်ပတ်နေသော ဝင်ရိုးပေါ်တွင် တည်ရှိစေရန် ရဟတ်၏ အလယ်ဗဟို၏ အနေအထားကို ချိန်ညှိရန် ကြိုးစားခြင်းဖြင့် လုပ်ဆောင်သည်။

မညီမျှခြင်း၏ တည်နေရာနှင့် အရွယ်အစားကို တိုင်းတာပြီးနောက်၊ ၎င်းကို တိုက်ရိုက်ဖယ်ရှားခြင်း သို့မဟုတ် ၎င်း၏ အချိုးကျသော ဦးတည်ချက်တွင် ၎င်း၏အကျိုးသက်ရောက်မှုကို ဟန်ချက်ညီစေရန် သက်ဆိုင်သောဒြပ်ထုကို ပေါင်းထည့်ခြင်း၊ ဆိုလိုသည်မှာ၊ အလေးမချိန်ညှိခြင်း သို့မဟုတ် တန်ပြန်ချိန်ညှိခြင်းဖြင့် ရွေ့လျားချိန်ခွင်လျှာကို အပြီးသတ်ပါ။

လျှပ်စစ်မော်တာများ၏အချက်အလက်များအတွက်မှတ်ချက်များဧရိယာတွင်မက်ဆေ့ခ်ျချန်ထားခဲ့ရန်ကြိုဆိုပါသည်။

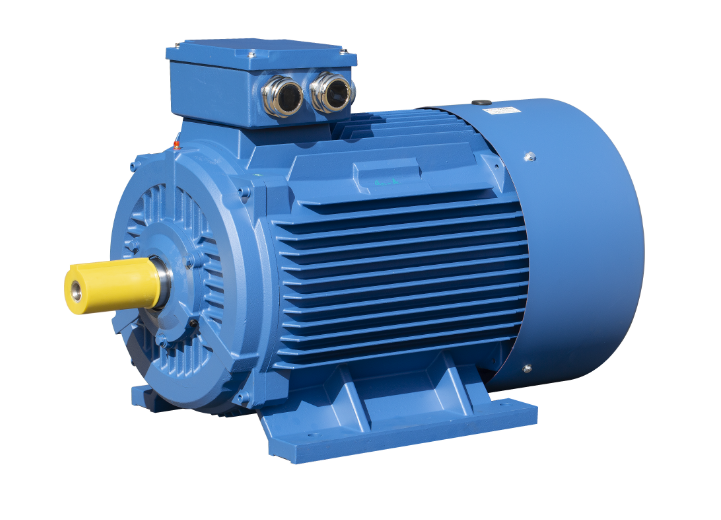

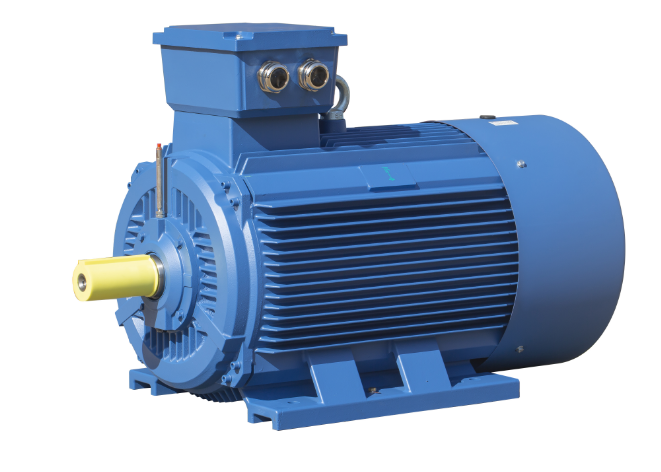

လျှပ်စစ်မော်တာနှင့်ပတ်သက်၍ မည်သည့်စုံစမ်းမေးမြန်းမှုမဆို၊ ကျေးဇူးပြု၍ တရုတ်နိုင်ငံရှိ လျှပ်စစ်မော်တာ၏ထိပ်တန်းထုတ်လုပ်သူ-Dongchun မော်တာအား အောက်ပါအတိုင်း ဆက်သွယ်ပါ။

Dongchun မော်တာတွင် သယ်ယူပို့ဆောင်ရေး၊ အခြေခံအဆောက်အအုံနှင့် ဆောက်လုပ်ရေးစသည့် လုပ်ငန်းအမျိုးမျိုးတွင် အသုံးပြုသည့် လျှပ်စစ်မော်တာ အများအပြားရှိသည်။

ချက်ခြင်းပြန်ကြားချက်ကို ရယူပါ။

ဆက်စပ်ပို့စ်များ-