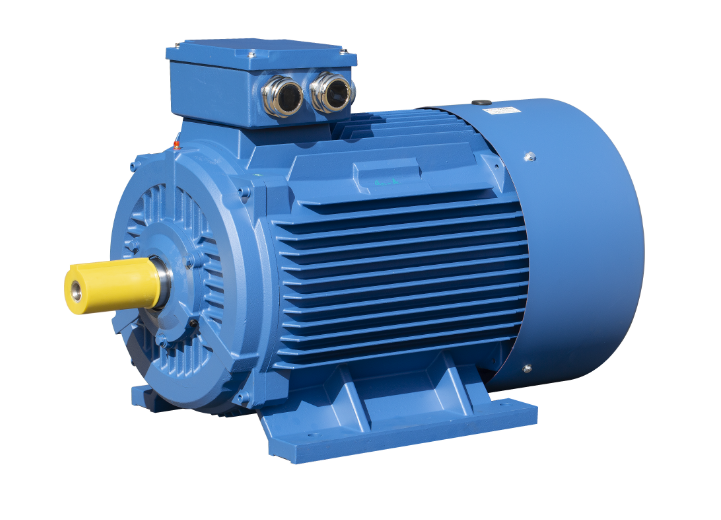

電気モーターにはさまざまな部品がありますが、今日は電気モーターのローターに関する知識についてお話します。

電動機のローターにはなぜ斜めの溝があるのですか?

近年、電動機の品質向上を図るため、誘導電動機の騒音が品質評価指標の一つに組み込まれており、特に電動機の使用環境や人との密接な接触などにおいて、電動機の騒音は非常に大きな問題となっています。重要な評価要件。

非同期誘導モーターの騒音を制御するために、適切なステーターとローターのスロットの適合を選択する設計に加えて。

スロットの電動機傾斜部の電磁ノイズを低減するために使用できます。

ただし、正確にどれくらいのスロットの傾斜がより適切であるかについては、さらにテスト検証を行う必要があります。

一般に、非同期電動機の回転子スロットの傾斜は 1 つの固定子の歯のピッチとみなすことができ、これも基本的に要件を満たすことができます。

しかし、電動機の騒音をさらに改善するには、最適なスロットの傾きを探る必要があり、多くの計算と検証が必要となります。

製造の観点から見ると、ストレートスロット電動機は製造と加工が比較的簡単ですが、必要に応じてステータスロットまたはロータスロットをねじる必要があります。

誘導モーターの固定子スロットをねじったり面取りしたりするのは比較的難しいため、ほとんどの場合、回転子スロットは面取りされます。

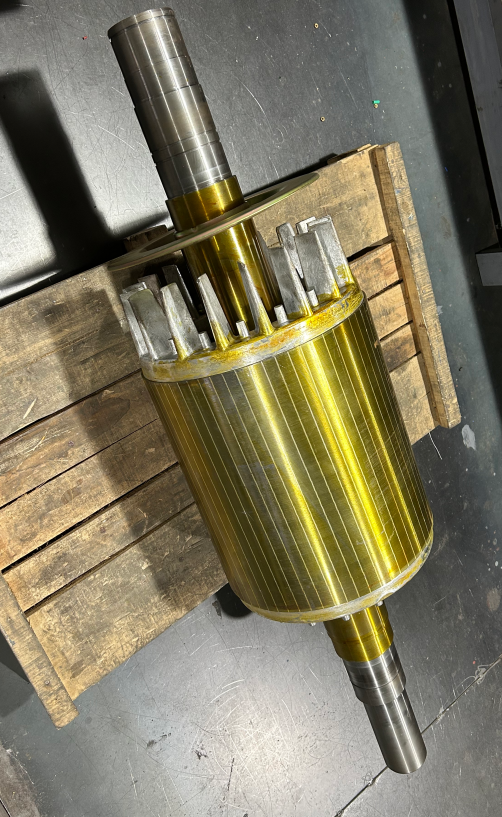

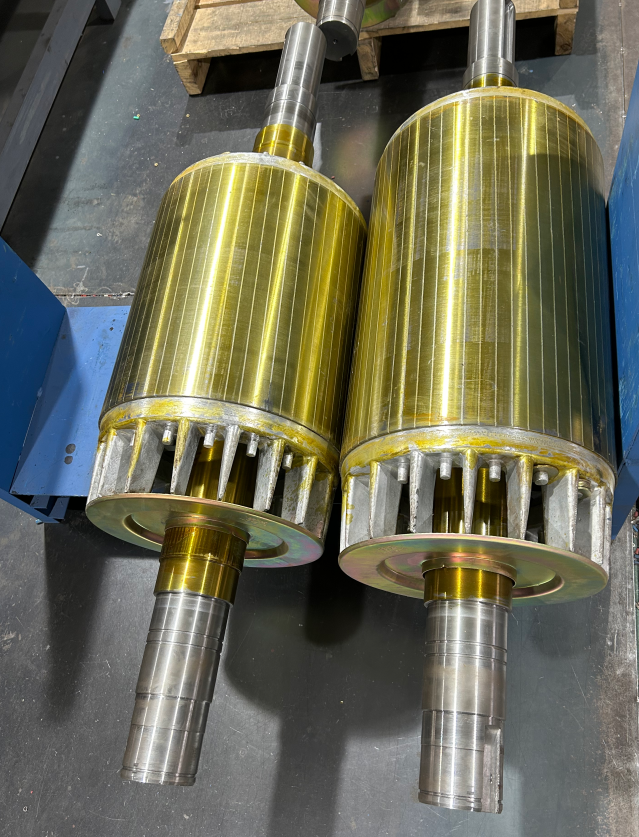

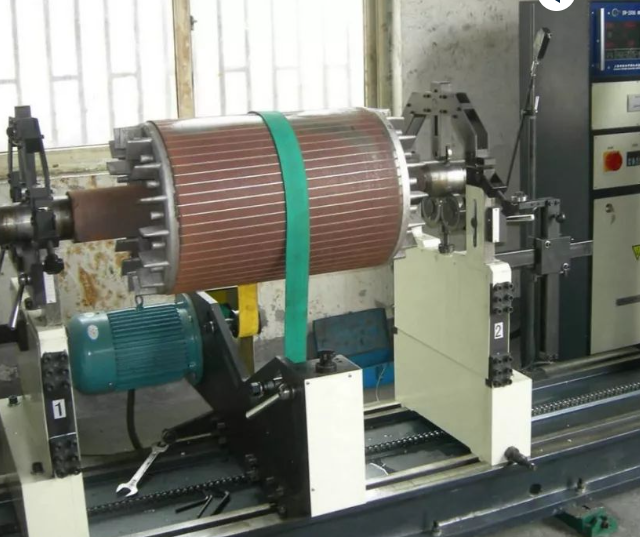

ローター スロットのねじれは、通常、モーター シャフトのねじりキー溝を機械加工することによって実現されますが、より先進的な企業では、ローター コアの製造プロセスで実現されるスパイラル パンチを使用して実現されます。

電磁ノイズの発生原因と回避策

モーターの騒音は解決が難しい問題であり、主に電磁気、機械、換気の 3 つの理由によって発生します。

非同期モータの電磁ノイズは、ステータ巻線とエアギャップ内のロータ電流によって確立される高調波磁界の相互作用によって引き起こされる電磁力波によって発生します。これにより、コアヨークが振動し、周囲の空気が振動します。

主な原因は、不適切なスロットの嵌合、ステーターとローターの偏心、またはエアギャップが小さすぎることなどです。

電磁ノイズは、時間的および空間的に変化を起こす電動機の部品間に作用する磁気吸引力によって発生し、交流電動機の部品間に作用する磁極吸引力によって発生します。

したがって、非同期モーターの場合、電磁ノイズの発生原因には次のようなものがあります。

● エアギャップ空間磁界内のラジアル力波は、ステータ巻線およびかご型ロータのラジアル変形と周期振動を引き起こします。

● エアギャップ磁界中の高調波のラジアル力波がステータコアとロータコアに作用し、ラジアル方向に変形し、周期的に振動します。

● 異なる次数高調波によるステータコアの変形は異なる固有周波数を持ち、ラジアル力波の周波数がコアの固有周波数に近いか等しい場合に共振が発生します。

●ステータの変形により周囲の空気が振動し、電磁ノイズの多くは負荷ノイズとなります。

コアが飽和すると3次高調波成分が増加し、電磁ノイズが増加します。

エアギャップが小さいほど、スロットが広くなり、その振幅は大きくなります。

この問題を回避するには、適切な磁束密度の選択、適切な巻線タイプと関連する道路の数の選択、固定子のパンチング スロットの数の増加、高調波分布の低減など、いくつかの効果的な手段によって製品設計段階を改善する必要があります。固定子巻線の係数、モーターの固定子と回転子の空隙の適切な処理、固定子と回転子スロットの適合の選択、回転子傾斜スロットの使用、およびその他の特定の手段。

鋳造アルミニウム製ローター電気モーターが電気エネルギーとして広く受け入れられているのはなぜですか?

モータロータのスロットに充填される材質の特性により、巻線ロータ、アルミ鋳造ロータ、永久磁石ロータなどがあります。

比較すると、鋳造アルミニウム製ローターが最も広く使用されていますが、これは確かにこのタイプのローターの機械的エネルギーに関するコストとプロセス上の利点の一部によるものです。

鋳造アルミロータのスロット形状はプロファイルに制限されず、最適なスロット形状を任意に選択することができ、三相誘導電動機の始動性能を向上させます。

ローターの銅列は、標準化されたモーター全体で使用される銅の約 40% を占めており、鋳造アルミニウムローター巻線の使用により、産業用モーターの材料コストを大幅に削減できます。

鋳造アルミニウム導体はローター巻線スロット全体を満たしており、スロット充填率は 100% に近く、熱伝導と放散に役立ちます。

ローターエアブレードとエンドリングを一体鋳造することで放熱能力を高め、別途ファンを取り付ける必要がないため、加工工数が軽減されます。

鋳造アルミニウムローターの構造は対称的かつコンパクトで、バランスコラムとエンドリングが一体鋳造されているため、機械的にバランスを取りやすくなっています。生産サイクルが短く、作業時間が短く、コストが安いため、大量生産に適しています。

ただし、鋳造アルミニウム ローターはすべてに対応する万能薬ではありません。たとえば、高効率および高出力モーターの場合、これを達成するには銅バー ローターまたは鋳造銅ローターが必要になる場合があります。

パンチングシステムの品質は、プレスされたコアの品質に直接影響します。

溝の不均一な形状は、埋め込まれたワイヤの品質に影響を与えます。バリが大きすぎる、歯のサイズが大きすぎる、コアのサイズや気密性などの精度が磁気伝導率と損失に影響します。

ACモーターローターのパンチング品質管理

パンチングシートの品質が問題です。

パンチングシートのサイズが適切でないため、ステータとロータの歯の磁密度が不均一になり、励磁電流が増加し、鉄の消費量が増加し、効率が低下し、力率が低下します。

パンチングサイズの精度。

パンチングシートの寸法、同軸度、スロット位置の精度は、珪素鋼板、パンチング金型、パンチング方式、パンチングマシンによって保証されます。金型側から見ると、金型サイズの精度を確保するには、適度なクリアランスと金型の製造精度が必要です。

パンチングとシャーリングのプロセスの問題とその影響

● インデックスプレートは使用できず、摩耗によりプレート上の各歯の位置とサイズが一定しないため、パンチングシート上の溝の間隔が不均一となり、歯の間隔が小さい、または大きいという現象が発生します。 。

スロットパンチングマシンの回転機構が正常に動作しません。

たとえば、クリアランス、潤滑、摩擦の変化により、回転角度の大きさが変化し、パンチング シートのスロット位置の均一性に影響を与える可能性があります。

●パンチングプレートの位置決めマンドレルが磨耗してサイズが小さくなり、溝位置が径方向にずれます。

これにより、コアを積み重ねたときに溝の形状が不均一になり、ローターパンチの機械的アンバランスが発生します。

●マンドレルのキーの摩耗も溝のオフセットの原因となります。

キーが摩耗すると、キーとパンチのキー溝の間のクリアランスが増加し、溝がオフセットします。

パンチ径が大きくなるとオフセットも大きくなります。

外円で位置決めをするとこのズレが発生せず、軸穴で位置決めする場合よりもパンチの品質が良くなります。

●バリはコアシート間のショートの原因となり、鉄の消耗と温度上昇の原因となります。

バリがあるとパンチ数が減少し、励磁電流が増加して効率が低下します。

スロット内のバリは巻線の絶縁体を突き破り、歯の外部膨張の原因にもなります。

ロータ軸穴のバリが大きすぎると、穴径の縮小や楕円度の低下を引き起こし、モータ軸へのコアの圧入が困難となる場合があります。

過剰なダイのクリアランス、不適切なダイの取り付け、または鈍いダイのエッジにより、パンチング シートにバリが発生する可能性があります。

バリを低減するには、金型製作時にパンチと凹型のクリアランスを厳密に管理する必要があります。金型の取り付け中にすべての面で均一なクリアランスを確保するため。パンチングプロセス中に金型が正常に動作することを確認し、バリのサイズを頻繁にチェックし、適切なタイミングでエッジを修復するためです。

●パンチングシートは平坦ではなくきれいです。

パンチングシートに波打ち、錆、油、ゴミ等があると圧入係数が低下します。

圧入の際はローターとステーターの長さを管理してください。

個数が多すぎるとコア重量が不足し、磁気回路部が減少し励磁電流が増加します。

絶縁処理が不十分であったり、パンチングシートの管理が不十分であったりすると、圧入後に絶縁層が破壊され、コアが短絡し、渦電流損が増加します。

ローターとファンの動的バランスの問題

換気は AC モーターの重要な部分であり、換気はほとんどの電気モーターの温度上昇、振動、騒音、その他の性能への影響に影響します。 AC モーターのローターの構造、ファンの設定には異なる要件があります。鋳造アルミニウムローターのエアブレードを含め、一部のモーターローターにはファンがありません。

AC モーターによっては、鋳造アルミニウム ローターに風力ブレードのみを設置するものもありますが、ローターによってはファンの内側と外側にローター ファンを設置するものもあります。

今日のトピックは、ローターとファンのバランスに限定されています。

理論的には、ファンの取り付け前に静的バランスがとられている場合、ローター シャフトはコアをスリーブ化する前に動的バランスがとられ、ローターも同様にファンの取り付け前に動的バランスがとられています。

そして、ファンの取り付け後のロータのアンバランスは比較的小さいはずであり、その後の修理やメンテナンスにおいて、ファンは基本的に要件を満たし互換性のある部品となります。

しかし、多くの電動モーターメーカーでは、シャフト、ファン、ローター全体のバランスはファンの取り付け後にすべて調整されるため、トラブルは少ないようです。

しかし、どの関連部品がアンバランスによって引き起こされているかを区別することは困難です。

もちろん、適切な薬を処方することも難しく、その後のメンテナンスにも役立ちません。

ローターが動的にバランスをとる理由

高速回転機械は、材料の衝撃、衝撃、腐食、摩耗、コーキングなどにより、電気機械用ローターシステムのアンバランス故障を引き起こします。

そして、回転機械の振動故障の 70% はローター システムの不均衡によるものです。

通常、メンテナンス担当者はローターの振動が大きくなるため、分解処理、インペラの直接交換などを行い、運転後に再取り付けして振動を軽減します。

しかし、回転部分には元々アンバランスが存在するため、機械の運転後であっても振動が規格の許容値を超える場合があります。

機械の機械的動力の破壊を防ぎ、現場作業員の安全を脅かし、生産の正常な動作を保証するには、動的バランス修正を実行する必要があります。

ダイナミックバランシングの原理

ローターの回転の不均一は、ローターの各マイクロセグメントの質量中心が厳密には回転軸上にないという事実によって引き起こされます。

各マイクロセグメントの質量中心が回転軸からずれることによって発生する遠心力は、回転軸に対して垂直になります。

遠心力システムは、力の合成によっていくつかの集中した力に合成できますが、その方向は軸に対して垂直のままです。

一般に、元の遠心力システムを表すには、2 つの断面に作用する少なくとも 2 つの集中力が必要です。

これら 2 つの集中した力がたまたま偶力を形成する場合、ローターが回転していないときは、元の不均衡を検出および測定することができません。

偶力が横方向の外乱を形成し、ローターを振動させるのは回転しているときだけです。

この不均衡の影響は、回転の動的状態でのみ検出および測定できるため、動的バランシングが必要です。

対照的に、静的バランシングは、ローターの質量が回転軸に垂直な厚さのない薄い円盤とみなすことができるほど集中している場合に、回転せずに実行できるバランシングです。

これは、ローターを水平に置き、加重側を重力で垂れ下げ、回転軸上に位置するようにローターの重心の位置を調整することによって行われます。

アンバランスの位置とサイズを測定した後、アンバランスを直接除去するか、対応する質量を追加して対称方向の影響のバランスをとります。つまり、重み付けを解除するか重み付けを釣り合わせることで動的バランスを完成させます。

電気モーターに関する情報については、コメント欄にメッセージを残していただければ幸いです。

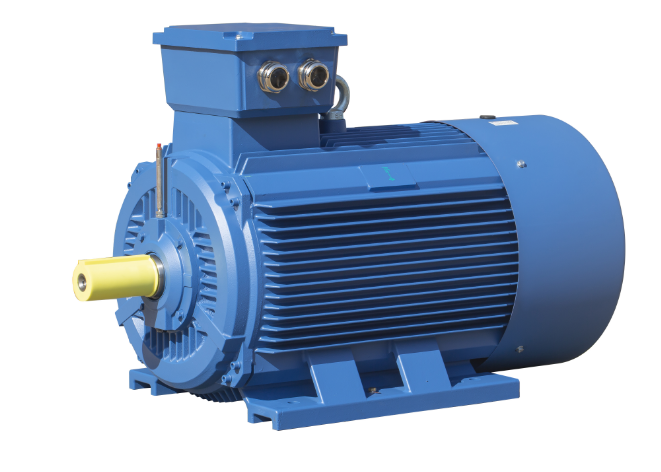

電動モーターに関するお問い合わせは、中国の電動モーターのトップメーカーである東春モーターまでお問い合わせください。

東春モーターは、輸送、インフラ、建設などのさまざまな産業で使用される幅広い電動モーターを取り揃えています。

すぐに返信してください。