Who "stole" the electric motor efficiency? 1% efficiency improvement means a lot!

電動モーターの効率を向上するにはどうすればよいですか?

今日はこのトピックについて話しましょう。

高効率モーターは省エネおよび排出削減政策に直接関係しており、電気モーターを入札する多くの国家重点プロジェクトや自治体プロジェクトは、IE3 エネルギー効率評価要件を満たす必要があります。特に輸出を通じて欧州諸国に入る電気モーターの場合、これらの要件はほぼ満たされています。最小しきい値。

しかし、電動機メーカーにとって効率向上は非常に難しく、損失の決定、電動機の効率に影響を与える重要な要因の特定、損失の原因と定量的な分析など、打開すべきボトルネック技術が数多くあります。 。

以下、損失増加の原因を一つずつ内訳・分析していきます。

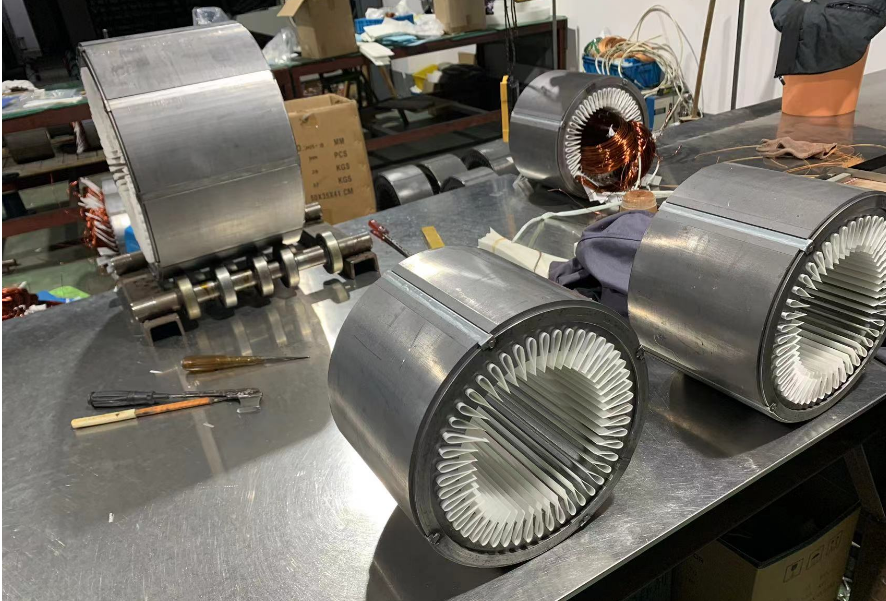

電動機の固定子銅損が大きい

●固定子巻線抵抗が大きい。

(1) 線抵抗が大きい、線径が小さい、線径が不均一、平行巻根数が少ない。

(2) 配線ミス、溶接不良。

(3) 実際の巻数が設計値より多くなります。

● 高い固定子電流。

(1) その他の損失が大きい。

(2) 固定子巻線の非対称により三相のバランスが崩れます。

(3) ステータとロータのエアギャップが著しく不均一である。

(4) このとき、巻数が通常値より少ないため、抵抗値は通常値より小さくなります。

(5) 巻線の配線が間違っている。

ローター銅損が大きい

●ローター巻取り(またはガイドバー)抵抗が大きい。

(1)アルミニウム(銅)は比抵抗が大きい。

(2) 鋳造アルミニウムのローター ガイド バーまたはエンド リングが空気穴や不純物を含む空気中に存在する場合、または鋳造欠陥により、薄いバーで局所的な問題が発生する場合があります。

(3) ステータースロットがきちんとしていません (スロットの鋸歯状として現れます)。間違ったピースや反ピースがあり、ローター スロットの有効面積が十分ではありません。

(4) 鋳造パラメータの不適切な選択によりアルミニウムの組織が緩み、抵抗率の増加に直接つながるため。

(5) 合金アルミニウムを使用した通常のアルミローターなど、材質が要件を満たさない場合。

(6) 間違ったローター等の使用。

●高いローター電流。

(1) 間違ったローターを使用している。

(2) アルミニウムを鋳造する際に、通常のアルミニウムを使用した合金アルミニウムローターなど、間違ったアルミニウムが使用されます。

(3) ローターコアがしっかりと積層されていないため、ピース間のアルミニウムの面積が大きくなり、ローターの横方向電流が過剰になります。

漂遊損失が大きい

● 固定子巻線の種類やピッチの選択が不適切。

● ステーターとローターのスロット嵌合の不適切な選択。

● エアギャップが小さすぎるか、著しく不均一です。

● ローターガイドとコア間の重大な短絡。

固定子の巻線端が長すぎるなど。

鉄損が大きい

珪素鋼板の品質が悪い、あるいは材質が間違っている、

たとえば、600 の材料が、グレードの低い 800 として誤って使用されます。

この問題は鉄心を外注している電動機工場に特に注意を払う必要がある。

● ステータコア間の絶縁不良。

(1) 絶縁処理がされていない、または処理効果が低い。

(2) コアを積層する際の圧力が高くなりすぎて、シート間の絶縁が損傷する。

(3) ステータボアを回転させたり、コアを修理してやすりで削ったりするときに、コアピースとピースの間で短絡が発生します(この問題はほとんどのコア製造工場に存在します)。

●コア枚数不足、鉄重量不足。

(1) コードの個数が不足している(欠落している)。

(2) 積み重ね圧力が小さく、圧縮されていないため、鉄の重量が不足します。

(3) パンチングシートのバリが大きく、アイアン長さを揃えた場合のアイアン重量は保証できません。

(4) 塗装が厚すぎる。これは珪素鋼板の直接の品質問題である。

● このとき、磁気回路は飽和しすぎており、無負荷電流対電圧曲線はさらに大きく曲がります。

●無負荷漂遊損失が大きいのは、試験時に鉄損に含まれるため、鉄損が大きく見えます。

●火や通電などにより巻線を外すとコアが過熱して磁気伝導率が低下し、ピース間の絶縁が損傷します。

この問題は主に、巻線が故障した後に巻線が火によって除去された場合に発生します。

一部の誘導電動機メーカーは、灰汁に浸して巻線を取り外す方法を模索しています。

機械損失が大きい

● ベアリングまたはベアリングアセンブリの品質が良くありません。この場合、ベアリングは著しく加熱されたり、回転時に柔軟性がなくなったりします。

● 間違った外部ファン (4 極ファンを使用する 2 極モーターなど)、または間違ったファンブレード角度。従来の設計では、2P モーターのファンは比較的小型であり、ファン方式を調整して損失を低減する方法は非常に効果的ですが、スマートモーターの温度上昇性能を確保することが前提となります。

● ハウジングと 2 つのエンドキャップ軸受室は同軸上にありません。

●軸受室径が小さいため、軸受外輪が圧力により変形し、軸受の摩擦損失が大きくなります。この状況は同時にベアリングの過熱故障につながる可能性があります。

●軸受室内のグリースが多すぎる、またはグリースの質が悪い。

問題は高電圧モーターに明らかであり、テストがあったところ、ベアリングカバー温度の最高点は最低点より10K高く、チェックを開くと、グリースの位置がさらに蓄積しました。

●ステーターとローターが擦れ合う現象をスウィーピングといいます。

ステータとロータが擦れ合うと、直接電動機が回転しなくなるほどではありませんが、電動機の損失が明らかに増加します。

●ローターの軸寸法が合わないため、両端が上死して回転しなくなります。

●オイルシールや水ダンピングリングなどの部品が正しく取り付けられていない、または変形しており、摩擦抵抗が大きくなっています。

ファンが電動モーター関連部品と擦れて回転が悪くなる。

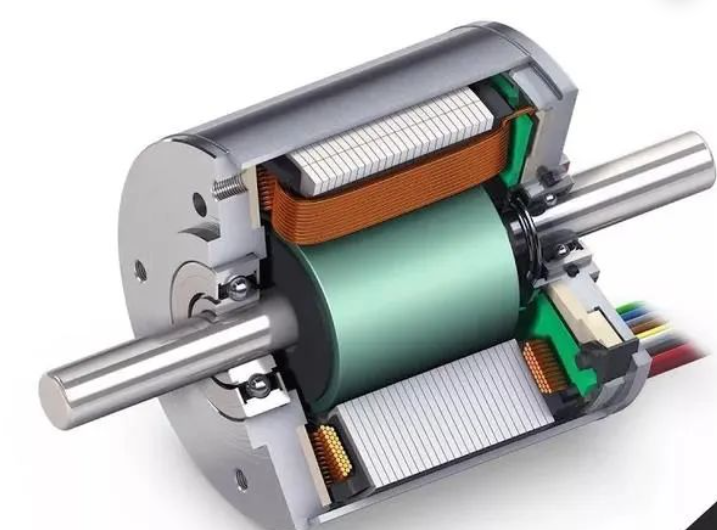

電気モーターの効率は、主に永久磁石同期モーターの効率が AC 非同期エネルギー効率の高いモーターよりも高いなど、設計の選択が決定されている場合、高効率の作業が必要な場合、機械的および電気的なサーボ制御を選択する必要があります。もちろん、可変周波数速度システムよりもコストがかかるため、最大効率はコストと密接に関係しています。

電動機の効率を向上させるためには、電動機の損失を減らすことが本質であり、電動機の損失は機械的損失と電磁的損失に分けられます。

たとえば、AC 非同期電気モーターの場合、固定子巻線と回転子巻線を流れる電流によって銅損と導体損失が発生します。

鉄内の磁場により渦電流が発生し、ヒステリシス損失が発生します。

呼吸磁界の高調波は、負荷、ベアリング、およびファンの回転プロセスで漂遊損失を生成し、摩耗損失が発生します。

ローターの損失を減らすには、ローターの巻線の抵抗を減らすことができます。

より厚く、より低い抵抗率のワイヤーを使用するか、ローターのスロット断面積を増やすか、材質はもちろん非常に重要であり、銅ローターを製造するための条件があり、損失は約 15% 削減されます。

現在の非同期モーターは基本的にアルミローターなので効率はそれほど高くありません。

同じ固定子は同じ銅損を持ち、固定子スロットサブを増やすことができ、固定子スロットのフルスロットレートを増やすことができ、固定子巻線端の長さを短くすることもできます。

固定子巻線の代わりに永久磁石を使用すると、当然、電流が流れなくなり、効率が向上するのは明らかです。

これは、同期モーターが非同期モーターより効率的である根本的な理由でもあります。

モーターの鉄損は、良質のケイ素鋼板を使用し、ヒステリシスの損失を減らすか、コアの長さを長くすることで、磁束密度を下げることができ、絶縁皮膜を増やすこともでき、熱処理プロセスに加えて、も非常に批判的です。

電気モーターの換気性能はより重要であり、温度が高く、当然損失は非常に大きくなります。摩擦損失を減らすために、対応する冷却構造または追加の冷却方法を使用できます。

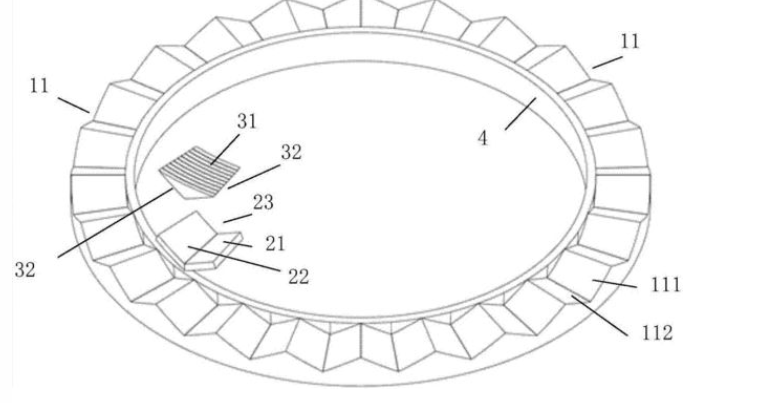

巻線やコアで浮遊損失を発生させる高調波は、固定子巻線を改善して高調波の発生を低減するとともに、回転子スロット表面の絶縁処理や磁気スロット泥の使用により磁気スロット効果を低減します。

詳細情報: 高エネルギー効率モーターを定義するには?

通常のモーター: モーターは電気エネルギーを機械エネルギーに変換する装置です。電気モーターによって吸収される電気エネルギーの 70% ~ 95% が機械エネルギーに変換されます。これは、エネルギー効率の高いモーターと呼ばれることが多く、重要な要素です。モーターの技術指標に基づくと、残りの 30% ~ 5% は熱と機械損失によりモーター自体で消費されるため、この部分の電気エネルギーは無駄になります。

高効率モーター:

The motor with higher utilization of electric energy is called high-efficiency motor, referred to as "high-efficiency motor".

通常のモーターの場合、効率を1%上げるのは容易ではなく、材料が大幅に増加し、電動機の効率がある一定の値に達すると、いくら材料を増やしても改善できません。

現在市場にある高効率電気モーターのほとんどは、三相非同期モーターの新しい製品です。つまり、基本的な動作原理は変わっていません。

高最大効率モータは主に以下の方法でモータの効率を向上させます。

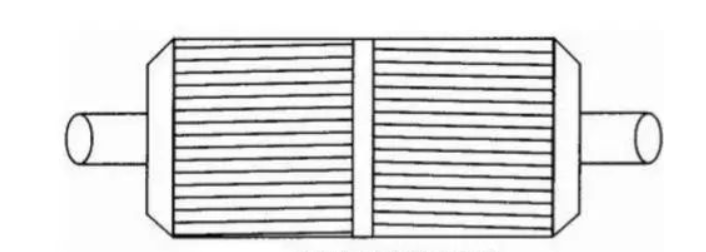

1、効率の目的を達成するために、鉄心の外径を大きくし、鉄心の長さを大きくし、固定子スロットのサイズを大きくし、銅線の重量を増やします。Y2-8024モーターは外径を従来より大きくします。 Φ120からΦ130、一部海外ではΦ145に拡大し、長さを70から90に伸ばしています。電動モーター1台当たり鉄3Kg、銅線0.9Kgを使用します。

2、磁性導電率の良いケイ素鋼板を使用し、以前は鉄損が高かった熱延板を使用していましたが、現在はDW470、さらにはそれ以下のDW270などの低損失の高品質冷延板を使用しています。

3、加工精度を向上させ、機械損失を削減します。小型ファンを置き換えて、高効率ベアリングを使用してファン損失を削減します。

4、スロット形状やその他の最適化パラメーターを変更することにより、電気モーターの電気的性能パラメーターを最適化します。

5、鋳造銅ローターの使用(複雑なプロセス、高コスト)。

したがって、実際の高効率モーターを作るには、電気を機械エネルギーに最大限に変換するために、設計、原材料、加工にはるかに多くのコストがかかります。

高効率モーターの省エネ対策

モータの省エネは、モータの設計、製造、選定、運転、調整、保守、廃棄に至るモータのライフサイクル全体に関わるシステムエンジニアリングであり、省エネ対策の効果はモータのライフサイクル全体から考える必要があります。 、これに関して国内外では主に以下のような観点から効率化が検討されている。

省エネモーターの設計とは、最適化設計技術、新材料技術、制御技術、統合技術、試験検査技術などの最新の設計手法を使用して、モーターの電力損失を低減し、モーターの効率を向上させることを指します。高効率なモーターを設計します。

電気エネルギーを機械エネルギーに変換する際、モーター自体もある程度のエネルギーを失います。

一般的な AC モーター損失は、一般に固定損失、変動損失、浮遊損失の 3 つの部分に分類できます。固定子抵抗損失(銅損)、回転子抵抗損失、ブラシ抵抗損失などの可変損失は負荷に応じて変化します。固定損失は負荷に関係なく、鉄損や機械損失を含みます。

鉄損はヒステリシス損と渦電流損で構成され、電圧の二乗に比例します。ヒステリシス損は周波数にも反比例します。

他の漂遊損失は、機械的損失と、ベアリングの摩擦損失、回転によって生じるファン、ローター、その他の風抵抗損失を含むその他の損失です。

高効率モーターの特徴

1、エネルギー消費を節約し、長期運転コストを削減し、繊維、ファン、ポンプ、コンプレッサーに非常に適しており、モーターの購入コストを回収するために年間電力を節約します。

2、ダイレクトスタートまたは周波数コンバータによる速度制御は、非同期モーターを完全に置き換えることができます。

3、希土類永久磁石のエネルギー効率の高いモーター自体は、通常のモーターよりも15℅以上の電力を節約できます。

4、電動機の電気入力力率が 1 に近く、グリッド係数の品質が向上し、力率補償器を追加する必要がありません。

5、電気モーターの電流が小さいため、送電および配電容量が節約され、システム全体の動作寿命が延長されます。

6、省電力予算:たとえば55Kwモーター、高効率モーターは一般的なモーターより15%省電力、1度当たりの電気代は0.5元、省電力により1年以内に省エネモーターを使用すると交換コストを回収できます。モーター。

高効率モーターに関するお問い合わせは、中国の専門電動モーターである東春モーターをここで見つけてください。

東春モーターは、輸送、インフラ、建設などのさまざまな産業で使用される幅広い電動モーターを取り揃えています。

すぐに返信してください。