ステータアセンブリ

当社の電動機工場の多くは小型モーターを外圧圧入工程で生産しています。

浸漬および焼成後、埋め込みライン内のステータコアをシートに押し込み、軸方向の位置が図面の要件に一致していることを確認する必要があります。

そうしないと、コイルの一端が過度に伸びてしまい、全体的な組み立てが困難になり、電気モーターのエアギャップの磁気ポテンシャルが増加し、電気モーターの性能に影響を及ぼします。

また、電気モーターのローターにかかる軸力の摩耗も増加します。

ハウジング内のステータコアの軸方向の位置は、一般に圧入タイヤツールで確保されます。

圧入後のコアの位置が図面通りになるように加圧キャップのサイズを管理します。

ステータコアがハウジング内で回転しないように、ハウジングの内周とステータコアの外周の接触だけでは十分ではないため、各電動モータにもストップネジを取り付けて完全に固定しています。ハウジング内のコア。

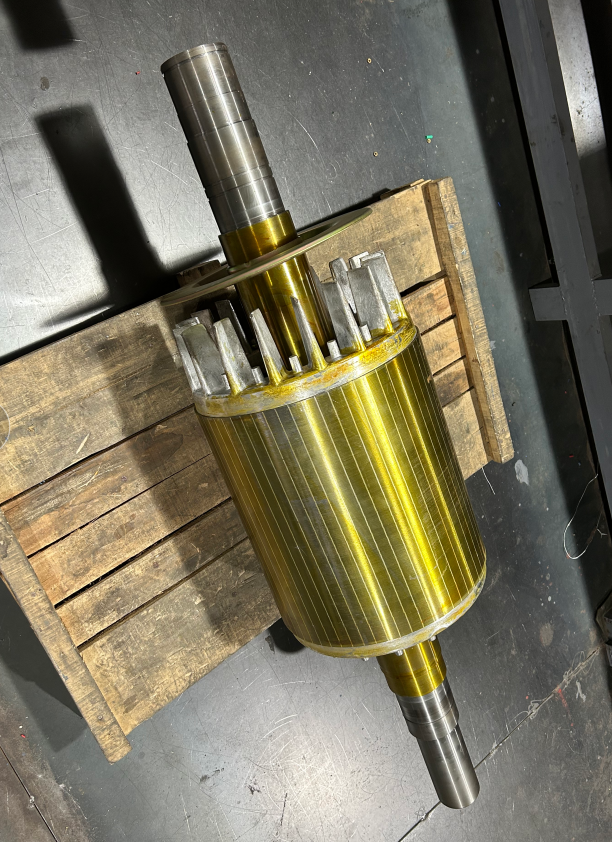

ローターアセンブリ

非同期モーターのローターの組み立てには、ローターコアとシャフトの組み立て、ベアリングの組み立て、ファンの組み立てが含まれます。

これは電気モーター製造の重要なコンポーネントです。

ローターコアとシャフトの組み立て

電動機の作動時、機械動力はローターシャフトを介して出力されるため、ローターコアとシャフトの組み合わせの信頼性は非常に重要です。

ロータ外径が 300mm 未満の場合、通常、ロータコアはロータシャフトに直接圧入されます。ローター外径が300mm~400mmを超える場合。

まずローター ブラケットがコアに圧入され、次にローター シャフトがローター ブラケットに圧入されます。

Yシリーズ電動機は、ほとんどのメーカーがローターコアをローターシャフトに直接圧入する構造を採用しています。

生産ラインにおけるローターコアとシャフトとの組み立てには、ローレット冷間圧入、ホットスリーブ嵌め、およびキー接続嵌めの 3 つの基本的な形式があります。

ローレット冷間圧入 ローレット冷間圧入では、シャフトの加工プロセスは次のとおりです。コアヤスリの仕上げ、ローレット加工、研削、ロータコアへの圧入、その後、研削シャフトの延長、ベアリングヤスリの仕上げ、コアの外周の仕上げ。

ローレット加工を行う場合も過度な干渉は厳禁です。

冷間プレスの圧力の大きさはしめしろ量に比例するため、しめしろ量が大きすぎると圧入できなかったり、過度の内部応力により素材が変形したり破損したりする可能性があります。

ホットスリーブは一般に、鋳造アルミニウムローターからの残留熱を利用することによって(またはローターを再加熱することによって)実行されます。

ホットスリーブプロセスによりコールドプレス装置が節約され、ローターコアとシャフトの組み合わせの信頼性が向上します。

ホットスリーブを加熱して介在物を膨張させ、その後冷却することで介在物の穴が収縮して介在物を保持するため、十分なしめしろ値が得られ、高い信頼性が得られます。

キー接続の利点は、接続の信頼性が確保され、フロー生産の組織化が容易になることです。

欠点は、特に小型電動モーターの場合、加工プロセスが増加し、シャフトのキー溝によってシャフトの強度が低下することです。

キー接続を使用する場合、キーの幅は指定された要件に従って選択されます。

プロセスを簡素化するために、電気機械のシャフト延長部と同じキー溝幅を使用することが通常可能です。

ベアリングアセンブリ

中小型の非同期モータでは、転がり軸受構造が広く使用されています。すべり軸受よりも軽量で、運転中のメンテナンスの頻度が少なく、潤滑油やグリースの消費量も少なくなります。

同時に、転がり軸受はラジアルすきまが小さいため、エアギャップが小さい非同期モータにより適しています。

総会

多くのメーカーでは、小型および中型モーターの組み立て全体には、ステーターにセットされたローター、エンドキャップ、ジャンクションボックス、外部ファン、ブラシデバイスなどの他のコンポーネントの取り付けが含まれます。

完全に組み立てられた後は、テストとモーターの外装仕上げも行う必要があります。

電気モーター製造のためのローターとステーターの一般的な組み立て

ローターをステーターにスリーブ装着することは、重要なプロセスの 1 つです。

不適切な操作により、巻線に傷がつきやすく、場合によってはローター シャフトが変形する場合もあります。

ローターを挿入するときは、シャフト延長部とジャンクションボックスの対応する位置に注意する必要があります。

ローターの質量が 35kg 未満であれば、手でローターをステーターに入れることができます。

より大きなローターの場合は、吊り上げ工具が必要です。

操作方法は、まず昇降リング2の部分でツールを持ち上げてロータ軸にセットし、次に昇降リング1の部分でロータを持ち上げてレバー3を握ると、ロータがステータに水平かつスムーズに挿入されます。

エンドカバーの取り付け

エンド キャップを取り付けるときは、通常、車軸以外の延長端を最初に取り付けます。

口部のサビ防止のため、組立止め面に油を薄く塗布してください。

エンドキャップを取り付けた後、エンドキャップの周囲を叩いてエンドキャップの端面とシートを締め付け、次にボルトを対角線上に順番に締めてください。

2 番目のエンド カバーを取り付けるときは、ローターを平らに持ち上げる必要があります (小型モーターは持ち上げることができません)。その後、エンド カバー ストップを合わせてボルトを締めます。

2 つのエンド キャップが異なる軸で取り付けられている場合、または端面が平行でない場合、ローターの回転が停滞する可能性があります。ハンマーを使用してエンド キャップの周りをたたき、平行現象ではなく異なる軸を解消する必要があります。ローターはフレキシブルに回転します。

次に、外側ベアリング カバーを取り付け、ベアリング カバーのネジを締めます。

エアギャップ調整

中型モーターの丸型エンドカバー転がり軸受の場合、ロータをステータに挿入するとき、ボールベアリング端のエンドカバーを最初に取り付けてから、ころ軸受端のエンドカバーを取り付けます。転がり軸受の損傷を防ぎます。

ボールベアリングエンドのエンドカバーを先に取り付ける場合は、エンドカバーのネジを締めずに、ボールエンドのエンドカバーを取り付けてからネジを締めてください。

エンドカバーを取り付けた後、エアギャップを調整します。

調整方法はジャッキ(両端4個)を使用してエンドカバーの相対位置を調整します。

規格の技術条件に沿ったエアギャップの均一性まで、プラグ定規を相互差 120 の位置(両端)で使用して測定します。

エアギャップを調整した後、ネジで固定し、図面の位置に応じて水平パンチングマシンで団子位置決めピン穴をあけ、位置決めピンを遊びます。

パワーエレクトロニクスにおけるブラシシステムの組み立て

スリップリング接点を備えた電動機(大型および中型の巻線回転子非同期電動機など)。

ブラシアセンブリの品質は伝導状況に大きな影響を与えます。整流子付きモーターでは、整流状況の良し悪しは、多くの場合、ブラシ システム アセンブリの品質に密接に関係します。

集電リングと整流子のブラシは、一般に電気化学グラファイト ブラシと金属グラファイト ブラシです。

電気化学黒鉛ブラシは、天然黒鉛を加工して不純物を除去し、焼結したものです。

原料の比率の違いにより、黒鉛系、コークス系、カーボンブラック系に分けられます。

カーボンブラックベースのブラシは、抵抗係数と接触電圧降下が高く、転流が困難なモーターに適しています。グラファイトベースのブラシは通常のモーターでよく使用されます。

電気めっきグラファイトブラシは硬度が低く、摩耗が遅く、電流密度は一般に 10 ~ 12A1cm2 で利用可能です。金属グラファイトブラシは低電圧、大電流モーターに適しており、グラファイトに40%〜50%の銅粉末を加えて焼結されています。

高密度、低硬度、低摩耗係数、低抵抗係数、低接触圧降下、遅い摩耗を持ち、高品質の電流密度は通常 17 ~ 20A/cm2 で入手可能です。

DC モータのブラシ配置は、整流子下の正極と負極のブラシで磨耗度がばらつくため、合理的なブラシ配置位置の配置が必要です。

ブラシは整流子表面上で千鳥状に配置する必要があります。

電動パワートレイン用小型モーター組立の自動化

製品の市場競争力を高めるために、労働生産性を向上させ、生産コストを削減し、製品開発または生産サイクルを短縮します。国内外のモーター業界は、モーター組立分野における自動化技術の導入を競い合っています。

モータ半自動組立ラインに代表される初期のモータ組立自動化システムは、少量仕様で大量の小型モータの組立に使用されていました。

この半自動組立ラインには、ローターローディング機、ベアリング圧入機、エンドキャップ圧入機、ネジ締め機などの自動組立機械が含まれており、その機能は、ステーターローディング、ステーターへのローター挿入、ベアリング圧入、エンドキャップです。ローディングとバタフライとネイルの締め付け。

主要な組立工程は機械で行われ、補助的な作業は手作業で行われます。

この半自動組立ラインの設備は固定されており、一定の作業テンポがあり、作業効率は高く、25〜40秒/セットに達することができます。

多品種・小ロット製品の自動組立の要求に応えるため、諸外国ではコンピュータ制御のロボットを中核装置として使用し、したがって、高度な自動化が可能になります。

フレキシブルな組立セルには、ハンドリング ロボットと複数の組立ロボットが含まれます。

ハンドリングロボットは、さまざまな部品をハンドリングし、組み立てられた部品を順番に組立ロボットのワークステーションに渡し、組み立てられた部品をベルトコンベアに運んで送り出す役割を果たします。

組立ロボットには作業台やプレスなどの設備が備えられており、さまざまな部品の組立を担当します。

フレキシブルなアセンブリセルはさまざまな種類のコンポーネントを組み立てることができ、さまざまな仕様のモーター製品を組み立てるためにコンピュータプログラムを変更することもできます。

フレキシブル組立セルに基づいて、完全に自動化されたフレキシブル組立システムがさらに開発されました。

このシステムは主に、プログラマブル組立ユニット、システム保管倉庫、柔軟な物流転送システムなどのいくつかの主要部分で構成されており、その中核はプログラマブル組立ユニットです。

プログラマブル組立ユニットは、コンピュータのプログラムを変更することで組立ロボットの制御を実現し、仕様の異なる各種モータを組立てます。

組立システムへのコンポーネントの障害のない供給を確保し、システム障害時のバッファとして機能するために、柔軟な組立システムには保管倉庫が備えられています。

倉庫には、コンピュータが各保管ユニットにランダムにアクセスできるようにするプログラム可能な棚制御装置が装備されています。

柔軟な物流搬送システムは、コンベヤ ベルトまたは無人搬送車 (AGV) で構成され、資材の取り扱いとシステム内外のプロセス間での物流の交換を担当します。

FAS システムは通常、階層型分散コンピュータ制御システムを使用して、システム内のさまざまな自動化機器を管理および制御します。

コンピュータ システムには、メイン コンピュータ、FAS 管理コンピュータ、物流コンピュータ、および複数の FAC コンピュータが含まれます。

FASシステムはこれらのコンピュータを介してプログラムの変更や組立システムの制御を容易に行うことができ、マルチスペックモータの自動組立を実現します。

一例として、海外で開発された自動組立システムでは、仕様の異なる450種類の小型モーターを自動で組み立てることができます。

これは、FAS フレキシブル組立システムが高度に自動化されているだけでなく、適応性も高く、今日の小型モーター組立の自動化の方向性であることを示しています。

組立自動化に加えて、モーター工場の自動テストラインや自動静電塗装ラインもあります。

これらの自動ラインの使用により、労働条件が大幅に改善され、労働生産性が向上し、電動機工場のメタパーソナライズされた生産の実現に有利な条件を作り出すことができます。

電気モーターに関する情報については、コメント欄にメッセージを残していただければ幸いです。

電動モーターに関するお問い合わせは、中国の電動モーターのトップメーカーである東春モーターまでお問い合わせください。

東春モーターは、輸送、インフラ、建設などのさまざまな産業で使用される幅広い電動モーターを取り揃えています。

すぐに返信してください。