Die dreiphasigen Motorwicklungen enden zusätzlich zur Kontrolle der Isolierung zwischen den Windungen der Elektromotorspulen selbst in derselben Phase.

Dazu gehört auch die Isolierung zwischen den Spulen in der Gegenphase und die Isolierung zwischen den Spulen und dem Kern, dem Gehäuse, den Endkappen und anderen zugehörigen Teilen bei der Wartung von Elektromotoren.

Die Isolierung zwischen den Phasen ist der Schlüssel zum Ende der Isolationskontrolle.

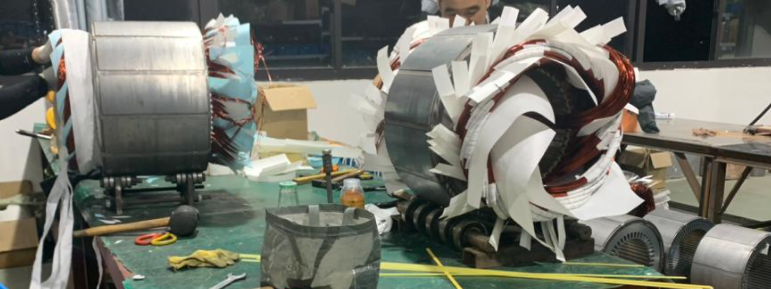

Die Form, Größe und Bindung der Zwischenphasenisolierung, die Dicke und der Durchmesser der Isolationshülsen der Kreuzphasenspulen, die Qualität der Schweißung beim Schweißen der Kreuzphasenspulen und der Handhabungsprozess Die Durchlässigkeit und die Aushärtungswirkung der Isolierfarbe während des Tauchvorgangs sind entscheidend für die Qualitätskontrolle.

Neben den Isolationseigenschaften des Wickelkerns selbst müssen auch die Maßhaltigkeit des gesamten Montageprozesses, die Auswirkung der Werkzeuge auf den Schutz der Wicklungsenden und die bei der Bearbeitung der Teile entstehenden leitfähigen Fremdkörper berücksichtigt werden teilnehmen.

Bei einigen dreiphasigen Motorwicklungen ist die statische Isolationsleistung gut getestet, aber der Prozess des Strombetriebs ist aufgrund von Vibrationen und anderen Gründen das ursprüngliche schwache Glied, da Strom und Spannung Auswirkungen haben und die Isolierung ausfällt.

Daher ist der Prozess der Motorwicklungsendenbehandlung sehr kritisch und die Kontrolle des Montageprozesses ein Schlüsselelement zur Fehlervermeidung.

Fehler der Phase-zu-Phase-Isolierung des Motors in den Motorwicklungen

Phase-zu-Phase-Fehler bei Motorausfällen sind ein elektrischer Fehlerinhalt, der speziell für die Wicklungen von Dreiphasen-Elektromotoren gilt, und sind elektrische Isolationsprobleme, die zwischen den Phasen der Wicklung auftreten.

An den Wicklungsenden sind die Phasen durch eine Zwischennutisolierung voneinander getrennt und die beteiligten Zwischenphasenwicklungsstränge sind für den Motorbetrieb mit Isolierhülsen isoliert.

Bei der Befestigung des Wicklungsbinders und der Formung des Wicklungsendes kann sich die Phasenisolierung jedoch in unterschiedlichem Maße verschieben und der Phasenisolationsschlauch, insbesondere dort, wo die Leitungen an diese Leitung geschweißt sind, kann durch Faktoren wie unregelmäßige Schweißverbindungen beschädigt werden. Unterbrechung der Stromleitung von der Stromversorgung, und diese unvermeidbaren Faktoren sind die Hauptursache für Phasenfehler.

Während des Tauch- und Backvorgangs der Phasenwicklungen werden einige angeborene Herstellungsfehler durch das Eindringen des Isolierlacks ausgeglichen, aber der ursprünglich beschädigte Teil stellt immer noch ein schwaches Glied in der elektrischen Isolierung der Wechselstromwicklung des Motors dar.

Insbesondere bei 2-poligen Dreiphasenmotorwicklungen ist die Endformung der Wicklung aufgrund der objektiven Natur der relativ großen Spanne des Wicklungswiderstands relativ schwierig, was zu einer relativ hohen Wahrscheinlichkeit eines Phase-zu-Phase-Ausfalls des Stators führt Wicklung typischerweise.

In Anbetracht dieser Besonderheit sollte die Beseitigung von Phasenschlitzisolationsausfällen während der Herstellung und Verarbeitung der Wicklungen von Drehstrommotoren durch die erforderlichen Reifenwerkzeuge gewährleistet werden, um das Problem beschädigter Phasenisolation zu reduzieren und zu beseitigen.

Zwischenschichtisolierung von Motorwicklungen

Moderne Niederspannungs-Elektrospulen kontrollieren die Isolationsschicht des Elektromagneten, solange die Qualität und Stabilität der Wahl des hochfesten Lackdrahtes gewährleistet ist und beim Spulenwicklungsprozess die Gleichmäßigkeit der Ausrichtung der Drahtwindungen streng kontrolliert wird Der Lochgrad des Drahtes selbst, die Elastizität, die gemeinsame Durchbruchspannung der Wicklung und der Erweichungsdurchbruch sowie andere Leistungsindikatoren verlassen sich im Allgemeinen darauf, dass die Isolierschicht des Lackdrahtes die Anforderungen der Zwischenschichtisolierung erfüllen kann.

Es ist nicht erforderlich, für die interne Verbindung des Motors eine weitere Isolierschicht hinzuzufügen.

Aufgrund des Spannungsstoßgefälles zwischen den Schichten und unter Berücksichtigung der Tatsache, dass die Spulen während des Betriebs einer Reihe komplexer Faktoren wie thermischer Belastung, mechanischer Belastung, elektromagnetischen Kräften und Lösungsmitteldampfdruck ausgesetzt sein können, kann dies jedoch zu einer Verringerung führen die Isolationsfähigkeit der Spulen zwischen den Schichten.

Um die Betriebsstabilität und Lebensdauer der Spulen zu verbessern, erfordern viele Spulen immer noch die Auswahl eines geeigneten Dünnschicht-Isoliermaterials als Zwischenisolationsauskleidung.

Auswahl von Zwischenschichtisolationsmaterialien für Elektromotoren

Bei Spulen, die mit Isolierlack imprägniert werden müssen, empfiehlt es sich in der Regel, als Zwischenschichtisolation isolierende Faserfolien mit hoher Saugfähigkeit für den Lack zu verwenden, um das Eindringen der Imprägnierung in die tieferen Schichten der Statorwicklung zu verbessern und zu erhöhen die zwischen den Windungen adsorbierte Menge an festen Bestandteilen des Imprägnierlacks (Hängelackmenge).

Für Spulen mit einem hohen Spannungsgradienten zwischen den Schichten und ohne isolierende Lackimprägnierung können verschiedene isolierend imprägnierte Faserprodukte wie Lackgewebe und Lackseide verwendet werden.

Diese Filmzusammensetzung der Statorwicklungs-Zwischenschichtisolation hat höhere dielektrische Eigenschaften und eine höhere Wärmebeständigkeit, da die Dicke jedoch relativ groß ist.

Damit der Füllfaktor der Statorwicklung entsprechend reduziert wird, ist die Zwischenschichtisolationsauskleidung allgemein auf große und mittlere Niederspannungs-Elektrostatorwicklungen anwendbar

Zwischenschicht- und Phase-zu-Phase-Isolierung von Elektromotoren

In der Nut der Doppelwicklung gibt es eine heterogene obere und untere Schicht von Spulen, die zwischen ihnen einer Netzspannung ausgesetzt sind, sodass das Material und die Struktur der Zwischenschichtisolation mit der Nutisolierung identisch sind.

Die Breite der Zwischenschichtisolierung sollte in der Lage sein, die Spulen so zu umwickeln, dass die Spulen zwischen der oberen und unteren Schicht getrennt sind, und ihre Länge sollte 40 bis 70 mm länger sein als die Kernlänge.

When the coil ends are in phase, there is no additional inter-phase insulation, but when the power or 2-pole motor coil size is large, in order to strengthen the insulation, the nose of each coil is wrapped with glass ribbon (commonly known as "wrap tip").

Zwischen den Spulen der heterogenen Gruppe befindet sich das dreieckige Ende des Pads in der Interphasenisolierung, so dass die benachbarten heterogenen Spulen getrennt sind und die Leitungsspannung tragen, sodass ihr Isolationsmaterial und die Schlitzisolierung gleich sind.

Bei Niederspannungsmotoren beträgt der Mindestabstand der Wicklung zur Erde 10 mm, um Lichtbögen zu vermeiden.

Gerne können Sie uns im Kommentarbereich weitere Informationen zu Elektromotoren mitteilen!

Bei Fragen zum Elektromotor wenden Sie sich bitte an den professionellen Elektromotor Hersteller In China wie folgt:

Dongchun Motor verfügt über eine breite Palette von Elektromotoren, die in verschiedenen Branchen wie Transport, Infrastruktur und Bauwesen eingesetzt werden.

Erhalten Sie umgehend eine Antwort.