Es gibt viele verschiedene Teile des Elektromotors. Heute werden wir über einige Kenntnisse über den Rotor des Elektromotors sprechen.

Warum hat der Rotor des Elektromotors eine schräge Nut?

Um die Qualität von Elektromotoren zu verbessern, wurde das Geräusch des Induktionsmotors in den letzten Jahren in einen der Qualitätsbewertungsindikatoren aufgenommen, insbesondere für die Betriebsumgebung des Elektromotors und den engen Kontakt mit Menschen ist das Geräusch des Elektromotors zu einem sehr geworden wichtige Beurteilungsanforderungen.

Um das Geräusch des Asynchron-Induktionsmotors zu kontrollieren, muss neben dem Design auch eine geeignete Stator-Rotor-Nutpassung ausgewählt werden.

Es kann verwendet werden, um das elektromagnetische Rauschen der Elektromotorneigung des Schlitzes zu reduzieren.

Aber wie viel Schlitzsteigung genau angemessener ist, muss noch weiter getestet werden.

Im Allgemeinen kann die Nutneigung des Rotors des Asynchron-Elektromotors als eine Statorzahnteilung angenommen werden, was grundsätzlich auch die Anforderungen erfüllen kann.

Um das Geräusch des Elektromotors jedoch weiter zu verbessern, muss die optimale Schlitzsteigung ermittelt werden, was zahlreiche Berechnungen und Überprüfungen erfordert.

Aus fertigungstechnischer Sicht ist der Elektromotor mit gerader Nut relativ einfach herzustellen und zu verarbeiten, bei Bedarf ist es jedoch erforderlich, die Statornut oder Rotornut zu verdrehen.

Es ist relativ schwierig, die Statornut eines Induktionsmotors zu verdrehen und abzuschrägen, daher ist in den meisten Fällen die Rotornut abgeschrägt.

Das Verdrehen des Rotorschlitzes wird normalerweise durch Bearbeiten der verdrehten Keilnut auf der Motorwelle oder bei fortgeschritteneren Unternehmen durch die Verwendung eines Spiralstempels erreicht, der im Herstellungsprozess des Rotorkerns realisiert wird.

Ursachen und Vermeidungsmaßnahmen für die Entstehung elektromagnetischer Geräusche

Motorgeräusche sind ein schwer zu lösendes Problem, da sie hauptsächlich aus drei Gründen elektromagnetischer, mechanischer und belüftungsbedingter Natur sind.

Elektromagnetisches Rauschen im Asynchronmotor wird durch die elektromagnetische Kraftwelle erzeugt, die durch die Wechselwirkung des harmonischen Magnetfelds der Statorwicklungen und der Rotorströme im Luftspalt entsteht, was das Kernjoch zum Vibrieren bringt und die umgebende Luft zum Vibrieren zwingt.

Der Hauptgrund liegt in einer falschen Nutpassung, einer Exzentrizität von Stator und Rotor oder einem zu kleinen Luftspalt usw.

Elektromagnetisches Rauschen wird durch die magnetische Anziehungskraft zwischen den Teilen der Elektromotoren verursacht, die zeitliche und räumliche Änderungen vornehmen, und wird durch die magnetische Anziehungskraft der Pole zwischen den Teilen des Wechselstrommotors verursacht.

Zu den Ursachen für die Entstehung elektromagnetischer Geräusche gehören daher bei Asynchronmotoren.

● Radiale Kraftwellen im Luftspaltmagnetfeld verursachen radiale Verformung und periodische Vibrationen der Statorwicklung und des Käfigläufers.

● Radiale Kraftwellen hoher Harmonischer im Luftspaltmagnetfeld wirken auf die Stator- und Rotorkerne und bewirken, dass diese sich radial verformen und periodisch vibrieren.

● Die Verformung von Statorkernen mit Harmonischen unterschiedlicher Ordnung hat unterschiedliche Eigenfrequenzen, und Resonanz wird verursacht, wenn die Frequenz der Radialkraftwelle nahe oder gleich einer Eigenfrequenz des Kerns liegt.

● Durch die Verformung des Stators kommt es zu Vibrationen der umgebenden Luft, und der größte Teil des elektromagnetischen Rauschens ist Lastrauschen.

Wenn der Kern gesättigt ist, nimmt die dritte harmonische Komponente zu und das elektromagnetische Rauschen nimmt zu.

Je kleiner der Luftspalt ist, desto breiter ist der Schlitz, desto größer ist ihre Amplitude.

Um dieses Problem zu vermeiden, sollten wir die Produktdesignphase durch einige wirksame Maßnahmen verbessern, wie zum Beispiel: Auswahl einer angemessenen Flussdichte, Auswahl des richtigen Wicklungstyps und der Anzahl der zugehörigen Straßen, Erhöhung der Anzahl der Stator-Stanzschlitze, Reduzierung der harmonischen Verteilung Koeffizient der Statorwicklung, ordnungsgemäße Verarbeitung des Stator-Rotor-Luftspalts des Motors, Auswahl der Stator- und Rotornutpassung, Verwendung der Rotorschrägnut und andere spezifische Maßnahmen.

Warum werden Elektromotoren mit Rotor aus Aluminiumguss allgemein für die elektrische Energie verwendet?

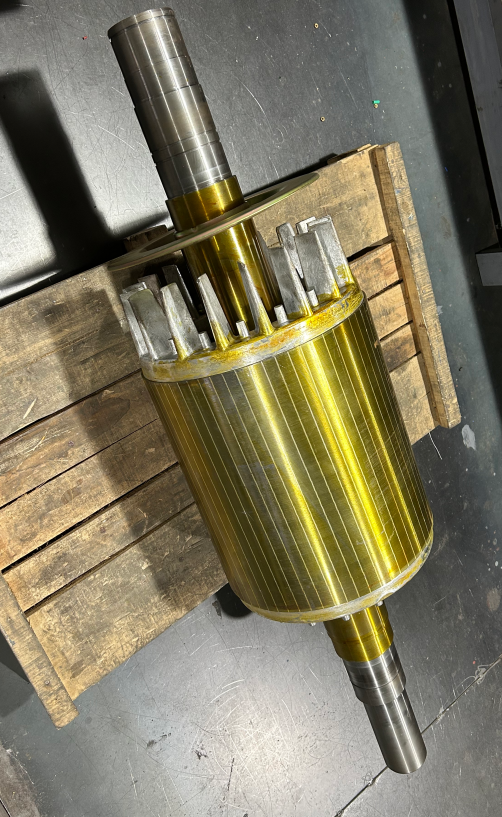

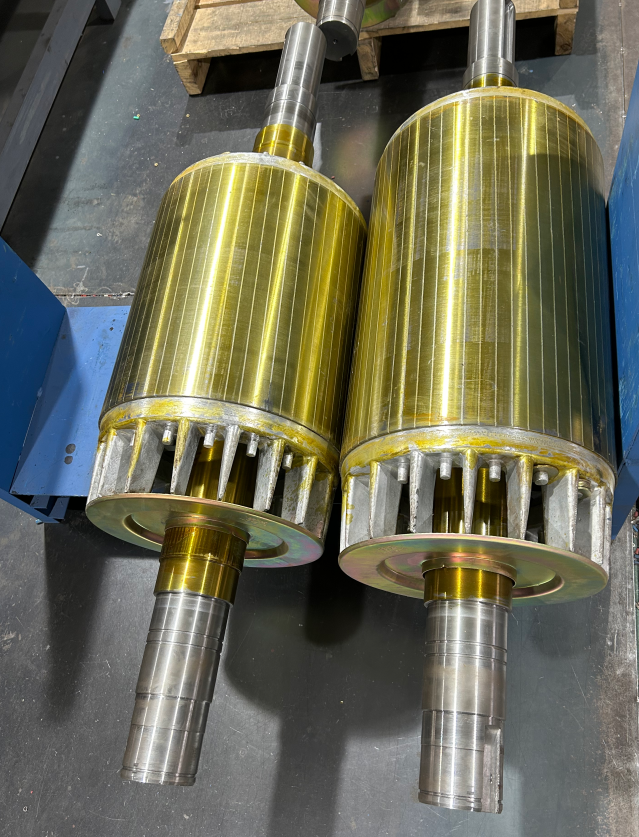

Entsprechend den Eigenschaften des in die Schlitze des Motorrotors gefüllten Materials gibt es drahtgewickelte Rotoren, Aluminiumgussrotoren und Permanentmagnetrotoren.

Im Vergleich werden gegossene Aluminiumrotoren am häufigsten verwendet, was sicherlich auf einige der Kosten- und Prozessvorteile dieses Rotortyps in Bezug auf die mechanische Energie zurückzuführen ist.

Die Schlitzform des Aluminiumgussrotors wird nicht durch das Profil eingeschränkt, und die beste Schlitzform kann beliebig gewählt werden, um die Startleistung der Dreiphasen-Induktionsmotoren zu verbessern.

Die Rotorkupferreihe macht etwa 40 % des in den gesamten Standardmotoren verwendeten Kupfers aus, und die Verwendung von Rotorwicklungen aus Gussaluminium kann die Materialkosten der Industriemotoren erheblich senken.

Der Leiter aus gegossenem Aluminium füllt den gesamten Rotorwicklungsschlitz aus, und die Schlitzauslastung liegt bei nahezu 100 %, was der Wärmeleitung und -ableitung zugute kommt.

Der Rotorluftflügel und der Endring sind zusammengegossen, um die Wärmeableitungskapazität zu erhöhen, und es ist nicht erforderlich, einen weiteren Lüfter zu installieren, was einige Verarbeitungsschritte spart.

Die Struktur des Rotors aus gegossenem Aluminium ist symmetrisch und kompakt, und die Unruhsäule und der Endring sind zusammen gegossen, wodurch die Unruh mechanisch leicht zu erhalten ist; Der Produktionszyklus ist kurz, die Arbeitszeit niedrig und die Kosten niedrig, was für die Massenproduktion geeignet ist.

Ein Aluminiumgussrotor ist jedoch kein Allheilmittel für alles. Beispielsweise kann für Motoren mit hohem Wirkungsgrad und hoher Leistung ein Kupferstabrotor oder ein Kupfergussrotor erforderlich sein, um dies zu erreichen.

Die Qualität des Stanzsystems hat direkten Einfluss auf die Qualität des gepressten Kerns.

Die ungleichmäßige Form der Nut beeinträchtigt die Qualität des eingebetteten Drahtes; Der Grat ist zu groß, die Größe der Zähne ist zu groß und die Genauigkeit der Kerngröße, Dichtheit usw. wirkt sich auf die magnetische Leitfähigkeit und den Verlust aus.

Qualitätskontrolle des Stanzens des Rotors von Wechselstrommotoren

Ein Problem stellt die Qualität des Stanzblechs dar.

Die Größe des Stanzblechs ist nicht gut, was zu einer ungleichmäßigen magnetischen Dichte der Stator- und Rotorzähne führt, was den Erregerstrom erhöht, den Eisenverbrauch erhöht, einen geringen Wirkungsgrad und einen niedrigen Leistungsfaktor aufweist.

Genauigkeit der Stanzgröße.

Die Genauigkeit der Größe, Koaxialität und Schlitzposition des Stanzblechs kann durch das Siliziumstahlblech, die Stanzmatrize, das Stanzschema und die Stanzmaschine sichergestellt werden. Auf der Matrizenseite sind ein angemessener Abstand und eine angemessene Herstellungsgenauigkeit der Matrize erforderlich, um die Genauigkeit der Matrizengröße sicherzustellen.

Probleme im Stanz- und Scherprozess und ihre Auswirkungen

● Die Indexierungsplatte ist nicht zulässig und die Position und Größe jedes Zahns auf der Platte sind aufgrund von Verschleiß nicht konsistent, sodass der Nutabstand auf dem Stanzblech nicht gleich ist und das Phänomen eines kleinen und großen Zahnabstands auftritt .

Der Drehmechanismus der Schlitzstanzmaschine funktioniert nicht richtig.

Beispielsweise können Änderungen des Spiels, der Schmierung und der Reibung zu Änderungen in der Größe des Drehwinkels führen und die Gleichmäßigkeit der Schlitzposition des Stanzblechs beeinträchtigen.

●Der Positionierungsdorn der Stanzplatte ist abgenutzt und die Größe wird kleiner, was zu einer radialen Verschiebung der Schlitzposition führt.

Dies führt dazu, dass die Nut beim Stapeln des Kerns ungleichmäßig geformt wird und eine mechanische Unwucht am Rotorstempel entsteht.

● Der Verschleiß der Passfeder am Dorn führt auch zum Versatz der Nut.

Der Keilverschleiß vergrößert den Abstand zwischen dem Keil und der Keilnut des Stempels, was zu einem Versatz der Nut führt.

Der Versatz nimmt mit zunehmendem Stempeldurchmesser zu.

Wird der Außenkreis zur Positionierung genutzt, tritt dieser Versatz nicht auf und die Qualität des Stempels ist besser, als wenn der Stempel mit einer Schaftbohrung positioniert wird.

● Grate, die einen Kurzschluss zwischen den Blechen des Kerns verursachen, erhöhen den Eisenverbrauch und den Temperaturanstieg.

Das Vorhandensein von Graten verringert die Anzahl der Schläge, was zu einem Anstieg des Erregerstroms und einer Verringerung der Effizienz führt.

Der Grat im Schlitz durchdringt die Isolierung der Wicklung und führt außerdem zu einer äußeren Ausdehnung der Zähne.

Wenn der Grat am Rotorwellenloch zu groß ist, kann dies zu einer Verringerung der Lochgröße oder Ovalität führen, was zu Schwierigkeiten beim Presssitz des Kerns auf der Motorwelle führt.

Zu großer Matrizenabstand, falscher Matrizeneinbau oder stumpfe Matrizenkanten können zu Graten im Stanzblech führen.

Um den Grat zu reduzieren, ist es notwendig, den Abstand zwischen Stempel und konkaver Matrize während der Herstellung der Matrize streng zu kontrollieren; um beim Matrizeneinbau einen allseitig gleichmäßigen Abstand zu gewährleisten; um den normalen Betrieb der Matrize während des Stanzvorgangs sicherzustellen, die Größe des Grats regelmäßig zu überprüfen und die Kante rechtzeitig zu reparieren.

● Das Stanzblech ist nicht flach und sauber.

Wenn das Stanzblech Riffelungen, Rost, Öl, Staub usw. aufweist, verringert sich der Presspassungskoeffizient.

Kontrollieren Sie beim Einpressen die Länge für Rotor und Stator.

Zu viele Teile führen zu einem unzureichenden Kerngewicht, verringern den Magnetkreisabschnitt und erhöhen den Erregerstrom.

Bei schlechter Isolationsbehandlung oder schlechter Führung des Stanzblechs wird die Isolationsschicht nach dem Einpressen zerstört, so dass der Kernkurzschluss und der Wirbelstromverlust zunehmen.

Dynamisches Auswuchtproblem zwischen Rotor und Lüfter

Die Belüftung ist ein wichtiger Teil des Wechselstrommotors. Bei den meisten Elektromotoren wirkt sich die Belüftung auf Temperaturanstieg, Vibrationen und Geräusche sowie andere Auswirkungen auf die Leistung aus. Aufgrund der Struktur des Rotors des Wechselstrommotors und der Lüftereinstellungen gelten unterschiedliche Anforderungen. Einige Motorrotoren verfügen nicht über einen Lüfter, auch die Rotorluftblätter aus Aluminiumguss verfügen nicht über einen Lüfter.

Bei einigen Wechselstrommotoren werden die Windflügel nur auf dem Aluminiumgussrotor befestigt, während bei einigen Rotoren auch der Rotorlüfter innerhalb und außerhalb des Lüfters angebracht wird.

Unser heutiges Thema beschränkt sich auf das Auswuchten von Rotoren mit Lüftern.

Wenn der Lüfter vor der Installation statisch ausgewuchtet wurde, wurde theoretisch die Rotorwelle vor dem Ummanteln des Kerns dynamisch ausgewuchtet, und der Rotor wurde vor der Installation des Lüfters auf ähnliche Weise dynamisch ausgewuchtet.

Dann sollte nach dem Einbau des Lüfters die Unwucht des Rotors relativ gering sein, und bei der späteren Reparatur und Wartung ist der Lüfter grundsätzlich ein den Anforderungen entsprechendes und austauschbares Teil.

Allerdings balancieren viele Hersteller von Elektromotoren die Welle, den Lüfter und den gesamten Rotor erst nach der Installation des Lüfters aus, so dass es weniger Probleme zu geben scheint.

Es ist jedoch schwierig zu unterscheiden, welche zugehörigen Teile durch das Ungleichgewicht verursacht werden.

Natürlich ist es auch schwierig, das richtige Medikament zu verschreiben, und ist für die spätere Erhaltung nicht förderlich.

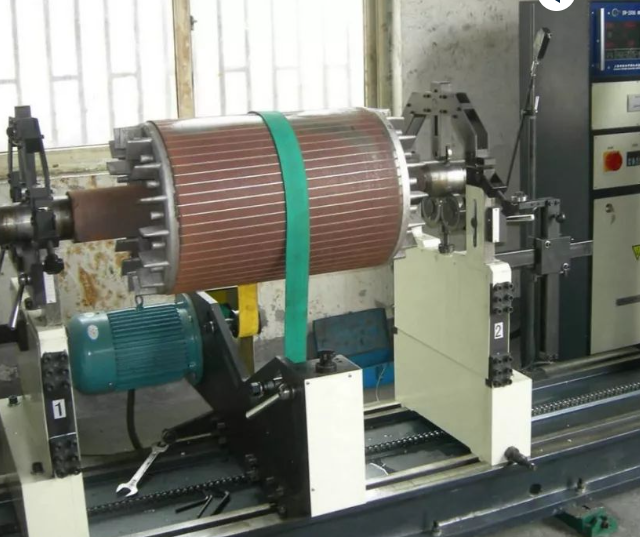

Warum Rotoren dynamisch ausgewuchtet sind

Hochgeschwindigkeitsrotierende Maschinen führen durch Materialeinwirkung, Stöße, Korrosion, Verschleiß und Verkokung zu Unwuchtfehlern im Rotorsystem der elektrischen Maschine.

Und 70 % des Vibrationsausfalls rotierender Maschinen sind auf die Unwucht des Rotorsystems zurückzuführen.

Normalerweise wird das Wartungspersonal aufgrund der größeren Vibration des Rotors, der Demontage, des direkten Austauschs des Laufrads usw. nach dem Betrieb wieder installiert, um den Zweck der Vibration zu verringern.

Aufgrund der ursprünglichen Unwucht der rotierenden Teile übersteigt die Vibration jedoch manchmal den zulässigen Standardwert, selbst wenn die Maschine läuft.

Um die Zerstörung der mechanischen Kraft der Maschine zu verhindern, die Sicherheit des Personals vor Ort zu gefährden und den normalen Produktionsbetrieb sicherzustellen, ist eine dynamische Gleichgewichtskorrektur erforderlich.

Prinzip des dynamischen Auswuchtens

Die ungleichmäßige Drehung des Rotors wird durch die Tatsache verursacht, dass der Massenschwerpunkt jedes Mikrosegments des Rotors nicht genau auf der Rotationsachse liegt.

Die durch die Abweichung des Massenschwerpunkts jedes Mikrosegments von der Rotationsachse erzeugte Zentrifugalkraft verläuft senkrecht zur Rotationsachse.

Das Zentrifugalkraftsystem kann durch Kraftsynthese in wenige konzentrierte Kräfte synthetisiert werden, deren Richtung immer noch senkrecht zur Achse ist.

Im Allgemeinen sind mindestens zwei konzentrierte Kräfte erforderlich, die auf zwei Querschnitte wirken, um das ursprüngliche Zentrifugalkraftsystem darzustellen.

Wenn diese beiden konzentrierten Kräfte zufällig ein Kräftepaar bilden, kann die ursprüngliche Unwucht bei stillstehendem Rotor nicht erkannt und gemessen werden.

Erst wenn er rotiert, entsteht durch das Kräftepaar eine seitliche Störung, die den Rotor in Schwingungen versetzt.

Da die Auswirkung dieser Unwucht nur in der Rotationsdynamik erkannt und gemessen werden kann, ist ein dynamisches Auswuchten erforderlich.

Im Gegensatz dazu ist das statische Auswuchten das Auswuchten, das ohne Rotation durchgeführt werden kann, wenn die Masse des Rotors so konzentriert ist, dass er als dünne Scheibe ohne Dicke senkrecht zur Rotationsachse betrachtet werden kann.

Dazu wird der Rotor horizontal platziert, wobei die beschwerte Seite durch die Schwerkraft nach unten hängt, und versucht, die Position des Massenschwerpunkts des Rotors so einzustellen, dass er auf der Rotationsachse liegt.

Nachdem Sie den Ort und die Größe des Ungleichgewichts gemessen haben, entfernen Sie es entweder direkt oder fügen Sie die entsprechende Masse hinzu, um seine Wirkung in seiner symmetrischen Richtung auszugleichen, d. h. vervollständigen Sie das dynamische Gleichgewicht durch Entlastung oder Gegengewichtung.

Für weitere Informationen zu Elektromotoren können Sie gerne eine Nachricht im Kommentarbereich hinterlassen.

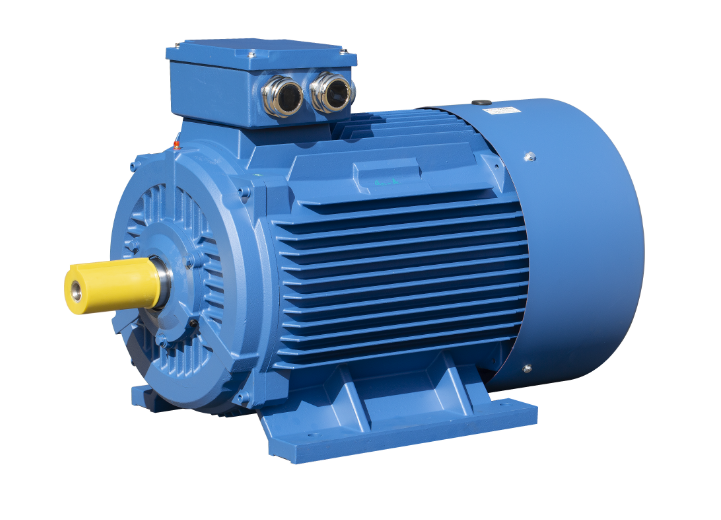

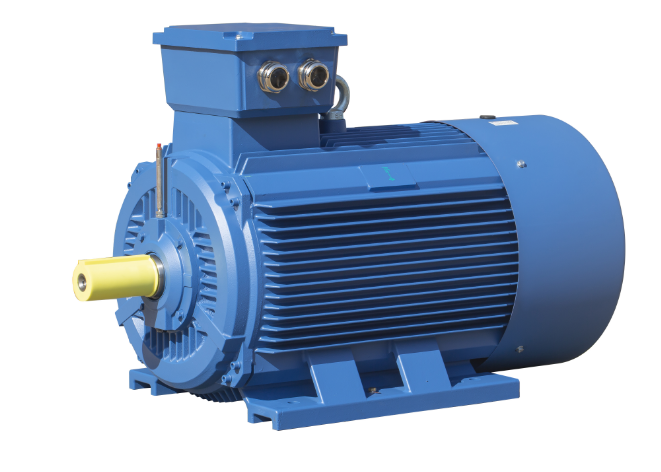

Bei Fragen zu Elektromotoren wenden Sie sich bitte wie folgt an den Top-Hersteller von Elektromotoren in China – Dongchun-Motor.

Dongchun Motor verfügt über eine breite Palette von Elektromotoren, die in verschiedenen Branchen wie Transport, Infrastruktur und Bauwesen eingesetzt werden.

Erhalten Sie umgehend eine Antwort.