Was ist der Unterschied zwischen einem bürstenlosen Motor und einem Bürstenmotor?

Was ist der Unterschied zwischen einem Synchronmotor und einem Asynchronmotor?

Wie wäre es mit dem Induktionsmotor mit gewickeltem Rotor?

Sind alle Servomotoren Wechselstrommotoren?

Sind alle Servomotoren Synchronmotoren?

Gehören Schrittmotoren zu Gleichstrommotoren oder Wechselstrommotoren?

Ist ein Servomotor ein Servomotor? ......

Die Weisen sagten einmal: Wenn Wissen nicht systematisch ist, was ist dann der Unterschied zwischen Wissen und einem Absatz?

Aber das weise Buch über diesen langatmigen Text, diese fantasievolle Terminologie, diese plausible Erklärung blickt wirklich auf Menschen in den Wolken.

Ich habe auch lange im Internet gesucht, aber keine systematischere Erklärung der Struktur und des Klassifizierungsprinzips von Elektromotoren gefunden, daher haben sie sich viel Mühe gegeben, eine Kopie abzufragen und zu organisieren.

Dieser Artikel versucht, das systematische Wissen in einfacher Sprache zu erklären und verwendet viele Animationen und Bilder, um das unklare Wissen anschaulich auszudrücken.

Aufgrund meines begrenzten Wissens ist es unvermeidlich, dass es viele Fehler gibt. Bitte korrigieren Sie die Experten und zögern Sie nicht, Ratschläge zu geben.

1. Ein Diagramm zur Erläuterung der Grundtypen von Elektromotoren

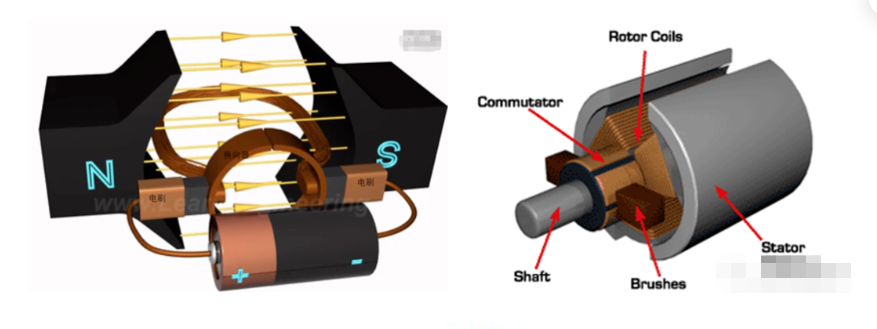

2. Gleichstrom-Elektromotor – Bürstenmotor

Lesen Sie die Physik des Tyrannen-Abschaums in der weiterführenden Schule. Um den unter Spannung stehenden Leiter in der Magnetfeldstärke dieses Dings zu studieren, haben wir die linke Hand in eine gebrochene Handfläche trainiert, was genau das Prinzip des Gleichstrom-Induktionsmotors ist.

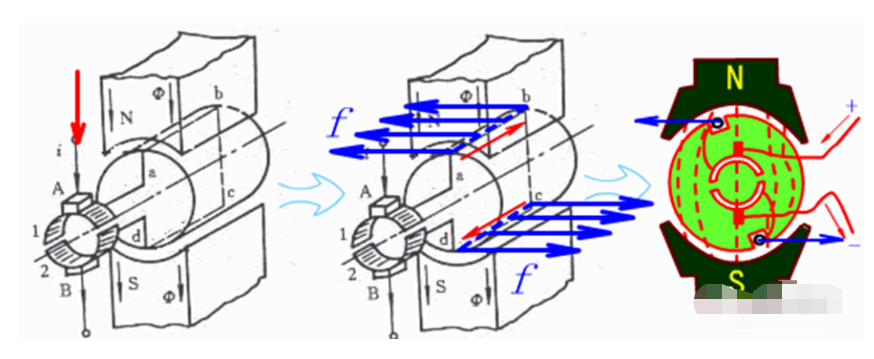

Alle Elektromotoren bestehen aus Stator und Rotor, bei Gleichstrom-Elektromotoren muss man, um den Rotor in Drehung zu versetzen, ständig die Richtung des Stroms ändern, sonst kann sich der Rotor nur eine halbe Umdrehung drehen, das ist wie ein Fahrradpedal .

Deshalb benötigen Gleichstrommotoren Kommutatoren.

Im Großen und Ganzen umfassen bürstenbehaftete Gleichstrommotoren bürstenbehaftete Motoren und bürstenlose Motoren.

Der Bürstenmotor wird auch als Gleichstrom-Induktionsmotor oder Kohlebürstenmotor bezeichnet, oft auch als Bürsten-Gleichstrommotor.

Es verwendet mechanische Kommutierung, der äußere Pol bewegt sich nicht, die innere Spule (Anker) bewegt sich, Kommutator und Rotorspule drehen sich zusammen, Bürsten und Magnete bewegen sich nicht, so dass die Reibung von Kommutator und Bürste die Stromrichtungsumschaltung abschließt.

Nachteile des Bürstenmotors.

1, mechanische Kommutierung der durch den Kommutator erzeugten Funken und Bürstenreibung, elektromagnetische Störungen, hohe Geräuschentwicklung, kurze Lebensdauer.

2, schlechte Zuverlässigkeit, viele Ausfälle, häufige Wartung erforderlich.

3, aufgrund des Vorhandenseins eines Kommutators, der die Rotorträgheit begrenzt, die maximale Drehzahl begrenzt und die dynamische Leistung beeinträchtigt.

Da es so viele Nachteile hat, wird es immer noch häufig verwendet, weil es ein hohes Drehmoment hat, eine einfache Struktur hat, leicht zu warten ist (z. B. Kohlebürsten wechseln) und billig ist.

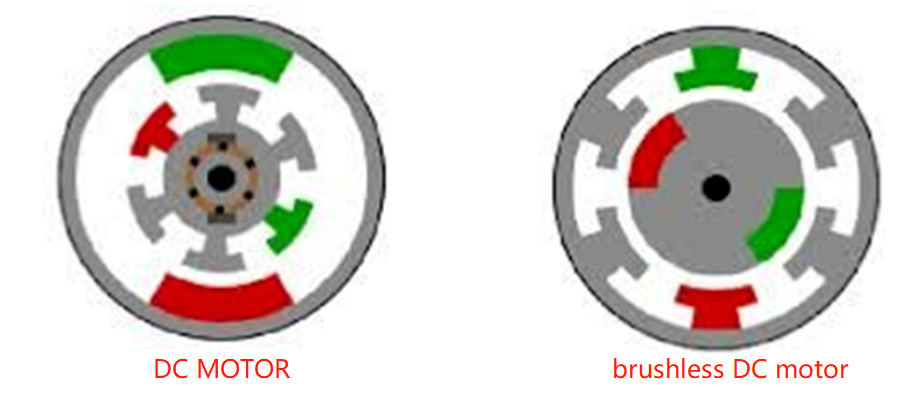

2. Gleichstrommotoren – bürstenlose Motoren

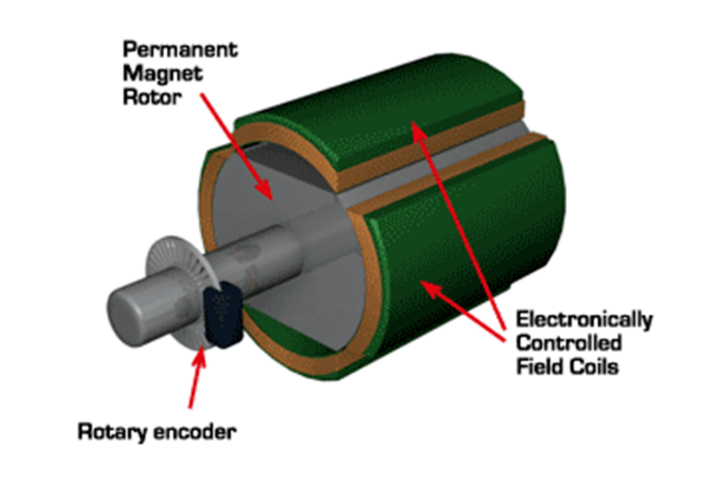

Der bürstenlose Motor wird in manchen Bereichen auch als DC-Invertermotor (BLDC) bezeichnet. Er verwendet elektronische Kommutierung (Hall-Sensor), die Spule (Anker) bewegt sich nicht, die Magnetpole bewegen sich, dann kann sich der Permanentmagnet außerhalb der Spule oder innerhalb der Spule befinden Es gibt also einen bürstenlosen Außenrotormotor und einen bürstenlosen Innenrotormotor

Bürstenlose Motoren sind genauso aufgebaut wie Permanentmagnet-Synchronmotoren.

Ein einzelner bürstenloser Motor ist jedoch kein vollständiges Antriebssystem. Bürstenlose Antriebe müssen grundsätzlich von einem bürstenlosen Regler, auch ESC genannt, gesteuert werden, um einen kontinuierlichen Betrieb zu erreichen.

Es ist der bürstenlose elektronische Regler (ESC), der seine Leistung wirklich bestimmt.

Im Allgemeinen gibt es zwei Arten von Antriebsströmen für bürstenlose Motoren: eine ist eine Rechteckwelle und die andere ist eine Sinuswelle.

Manchmal wird ersterer als bürstenloser Gleichstrommotor bezeichnet, letzterer als Wechselstrom-Servomotor, was genau eine Art Wechselstrom-Servomotor ist.

Bürstenlose Motoren funktionieren auf unterschiedliche Weise und können in bürstenlose Motoren mit Innenrotor und bürstenlose Motoren mit Außenrotor unterteilt werden.

Der Innenrotor ist dreiphasig, was teurer ist.

Der Außenrotor wird normalerweise einphasig verwendet, der Preis der Menschen, die Massenproduktion ist dem Kohlebürstenmotor nahe gekommen, so dass er in den letzten Jahren weit verbreitet ist.

Der Preis des Außenrotors dreiphasig liegt nahe am Preis des Innenrotors.

Nun, wie Sie sich vorstellen können, liegt der Nachteil von Bürstenmotoren im Sinn bürstenloser Motoren.

Es zeichnet sich durch hohe Effizienz, geringen Energieverbrauch, geringe Geräuschentwicklung, lange Lebensdauer, hohe Zuverlässigkeit, Servosteuerung, stufenlose Frequenzumwandlungsgeschwindigkeit (bis zu einer sehr hohen Geschwindigkeit) und andere Vorteile aus.

Er ist relativ kleiner als der Bürsten-Gleichstrommotor, die Steuerung ist einfacher als der Asynchron-Wechselstrommotor, das Anlaufdrehmoment ist groß und die Überlastfähigkeit ist groß, was die Nachteile betrifft ... ist teurer als der Bürstenmotor und hat eine schlechte Wartung.

2. Gleichstrommotor – Prinzip der Drehzahlregelung

Drehzahlregelung des Gleichstrom-Induktionsmotors: die sogenannte Drehzahlregelung, d. h. durch Anpassen der Motordrehzahl, um das erforderliche Drehmoment zu erhalten.

Durch Anpassen der Spannung und des Serienwiderstands eines Permanentmagnet-Gleichstrommotors kann die Geschwindigkeit der Erregung geändert werden. Die tatsächliche Spannungsanpassung ist jedoch die bequemste und am häufigsten verwendete Methode, und die Hauptanwendung ist die Geschwindigkeitsregelung mit PWM.

PWM erfolgt tatsächlich über einen Hochgeschwindigkeitsschalter, um eine Gleichspannungsregelung zu erreichen. Ein Zyklus, lange geöffnet, die durchschnittliche Spannung ist hoch, lange ausgeschaltet, die durchschnittliche Spannung ist niedrig, sehr bequem einzustellen, solange der Schalter eingeschaltet ist Geschwindigkeit Solange die Schaltgeschwindigkeit schnell genug ist, sind die Oberschwingungen im Netz geringer und der Strom ist kontinuierlicher.

Allerdings verschleißen die Bürsten und der Kommutator über einen längeren Zeitraum, und gleichzeitig kommt es während der Kommutierung zu einer enormen Stromänderung, wodurch sehr leicht Funken entstehen können.

Der Kommutator und die Bürsten begrenzen die Kapazität und Drehzahl des Gleichstrom-Induktionsmotors, wodurch die Drehzahlregelung des Gleichstrom-Induktionsmotors einen Engpass darstellt.

Bei bürstenlosen Gleichstrom-Induktionsmotoren steuert die Geschwindigkeitsregelung nur die Eingangsspannung an der Oberfläche.

Aber das selbststeuernde Frequenzsteuersystem des Motors (der bürstenlose Gleichstrommotor selbst ist mit einem Rotorpositionsdetektor und einem anderen Rotorpositionssignalerfassungsgerät ausgestattet, wobei das Rotorpositionssignal dieses Geräts zur Steuerung des Phasenänderungsmoments des variablen Spannungsfrequenzsteuergeräts verwendet wird) steuert automatisch Die Frequenz entspricht der variablen Spannung, die fast der des Gleichstrommotors (Bürstenmotor) entspricht, sehr praktisch. Sehr praktisch.

Da der Rotor Permanentmagnete und keine spezielle Erregerwicklung verwendet, ist der Motor bei gleicher Kapazität kleiner, leichter, effizienter, kompakter, zuverlässiger im Betrieb, besser dynamische Leistung, beim Antrieb von Elektrofahrzeugen und anderen Aspekten sind weit verbreitet.

3. Drehstrommotoren – Asynchronmotoren

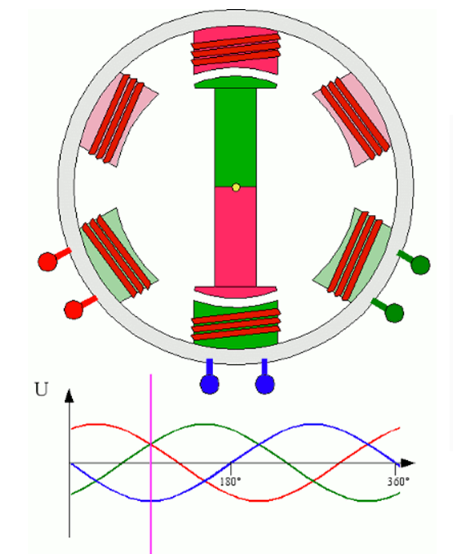

Wechselstrommotoren werden in Synchronmotoren und Asynchronmotoren unterteilt, Synchronmotoren werden hauptsächlich in Generatoren und Asynchronmotoren hauptsächlich in Elektromotoren verwendet. Es handelt sich um Käfigläufer-Induktionsmotoren.

Das Gehäuse des Motors ist der Stator, und auf dem Stator befinden sich drei symmetrische Wechselstromwicklungen.

Wenn sich die Reihenfolge der drei Phasen ändert, entsteht ein rotierendes synthetisches Magnetfeld, und die Rotationsgeschwindigkeit des Magnetfelds ist die Synchrongeschwindigkeit.

Die Synchrondrehzahl n=60f/p, f ist die Frequenz, p ist die Anzahl der Polpaare, beispielsweise für einen 2-poligen Motor, der an das nationale 50-Hz-Stromnetz angeschlossen ist (d. h. die Anzahl der Polpaare beträgt 1 Paar). die Drehzahl n=60*50/1=3000r/min.

Ebenso beträgt die Synchrondrehzahl von 4-poligen, 6-poligen und 8-poligen Motoren 1500, 1000 und 750.

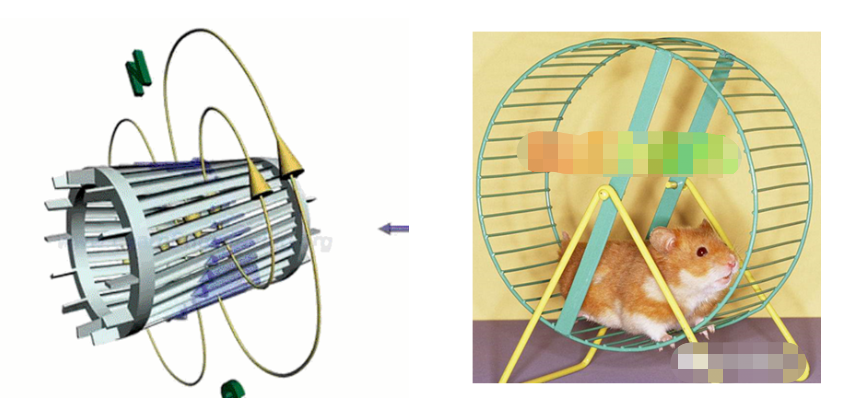

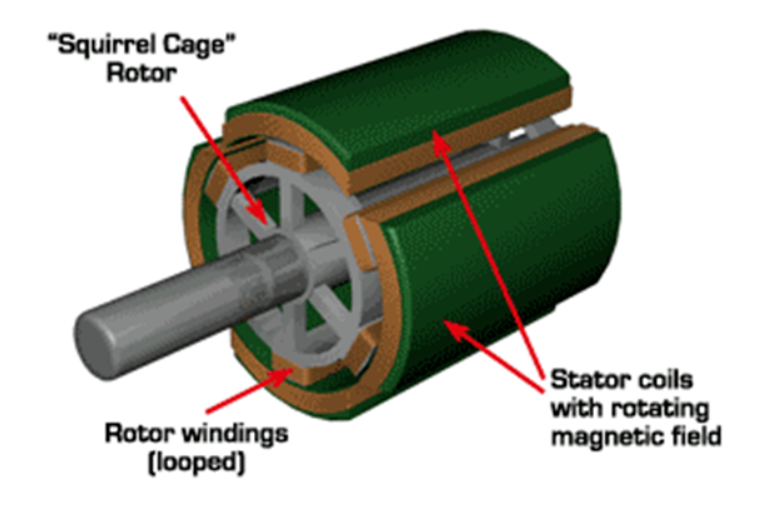

Asynchronmotoren verfügen über einen einfachen Mechanismus mit einem Rotor mit geschlossener Spule, beispielsweise einem Käfigläufer.

Die Rotorspule unterbricht das rotierende Magnetfeld, um das induzierte elektrische Potenzial zu erzeugen, das wiederum den induzierten Strom und schließlich das rotierende Magnetfeld erzeugt.

Damit der Rotor zu einem Elektromagneten wird und der Drehung des Statormagnetfelds folgt, muss die Rotorgeschwindigkeit entsprechend sein < das rotierende Magnetfeld des Stators, um die magnetischen Induktionslinien zu durchtrennen.

The public number "Mechanical Engineering Digest", a refueling station for engineers!

Das heißt, die asynchrone Drehzahl des Rotors <Bei der Synchrondrehzahl besteht ein Geschwindigkeitsunterschied zwischen dem Rotor- und Statormagnetfeld, daher spricht man von einem Asynchronmotor.

Die Nenngeschwindigkeit von Asynchronmotoren variiert geringfügig von Hersteller zu Hersteller, etwa 2800+ U/min für 2-polige Motoren, 1400+, 950+, 700+ für 4-polige, 6-polige und 8-polige Asynchronmotoren.

Die Drehzahl eines Asynchronmotors ist ohne Last hoch und nimmt bei Last ab.

Asynchronmotoren haben einen einfachen Aufbau, eine einfache Wartung, einen zuverlässigen Betrieb und einen günstigen Preis und sind daher weit verbreitet.

4. Drehstrommotoren – Synchronmotoren

Synchronmotor.

Wenn Sie die Rotorgeschwindigkeit = die Rotationsgeschwindigkeit des Statormagnetfelds setzen, wird es zu einem Synchronmotor. Zu diesem Zeitpunkt ist es erforderlich, den Stator in einen Elektromagneten oder Permanentmagneten umzuwandeln, dh den Stator mit Strom zu versorgen, was zu diesem Zeitpunkt nicht mehr erforderlich ist Um die magnetische Induktionslinie zu schneiden, ist die Rotationsgeschwindigkeit und die Rotationsgeschwindigkeit des Magnetfelds gleich, das heißt, die Bildung eines Synchronmotors.

Die Rotorstruktur von Synchronmotoren ist komplexer als die von Asynchronmotoren, hohe Preise, im Produktionsleben nicht so weit verbreitet wie Asynchronmotoren, hauptsächlich als Generatoren verwendet, jetzt sind Wärmekraftwerke, Wasserkraftwerke, Dampfturbinen und hydraulische Turbinen grundsätzlich Synchronmotoren.

5. Dreiphasen-Wechselstrommotor – Drehzahlregelung für asynchrone Elektromotoren

Drehzahlregelung des Asynchronmotors: Theoretisch kann die Drehzahlregelung durch Asynchronmotorsteuerung, Wechselstromspannung oder Rotorwiderstand sowie die Motorpolverteilung erfolgen. In der Praxis wird jedoch eine stufenlose Drehzahlregelung durch Anpassen von Frequenz und Spannung erreicht.

Da der Drehzahlbereich der Spannungsregelung nicht groß ist, kann er im Allgemeinen nur bei hohen Anforderungen an die Drehzahlregelung verwendet werden, und die Anwendung ist nicht weit verbreitet.

Geschwindigkeitsregelung mit variabler Frequenz: Apropos Frequenz, wir haben vielleicht schon davon gehört.

Der vollständige Name der Frequenzumwandlung lautet Variable Voltage Variable Frequency (VVVF), was bedeutet, dass sich die Spannung ändert, wenn sich die Frequenz ändert, sodass der Drehzahlbereich des Asynchronmotors groß genug ist.

Frequenzumrichter können in zwei große Kategorien unterteilt werden: AC-AC-Frequenzumrichter und AC-DC-Frequenzumrichter.

AC-DC-Wechselrichter: Wechselstrom wird durch die Leistungselektronik direkt in Wechselstrom einer anderen Frequenz umgewandelt.

Die maximale Ausgangsfrequenz darf die Hälfte der Eingangsfrequenz nicht überschreiten, daher wird sie im Allgemeinen nur in Systemen mit niedriger Drehzahl und hoher Kapazität verwendet und kann die Notwendigkeit eines großen Untersetzungsgetriebes überflüssig machen.

Der AC-DC-Wechselrichter wandelt den Wechselstrom zunächst in Gleichstrom um und wandelt ihn dann über den Wechselrichter in Wechselstrom mit steuerbarer Frequenz und Spannung um. Mit der PWM-Technologie kann diese Art von Wechselrichter einen weiten Bereich variabler Spannung und Frequenz realisieren.

Für Elektrofahrzeuge ist der Asynchronmotor langlebig, stark überlastbar und der Regelalgorithmus ist so ausgereift, dass er vollständig genutzt werden kann.

6. Dreiphasen-Wechselstrommotor – Drehzahlregelung des Synchronmotors

Drehzahlregelung des Synchronmotors:

Synchronmaschinen haben keine Regelgeschwindigkeit und die Steuerspannung kann die Drehzahl nicht ändern, wenn die Struktur bestimmt ist. Daher waren Synchronmotoren vor dem Aufkommen von Frequenzumrichtern völlig ungeregelt.

Durch das Aussehen des Frequenzumrichters verfügt der Wechselstrom-Synchronmotor auch über einen großen Drehzahlregelbereich, da sein Rotor auch über eine unabhängige Erregung verfügt (Permanentmagnet oder elektrische Erregung), sein Drehzahlregelbereich ist breiter als der des Asynchronmotors und der Synchronmotor hat auch eine unabhängige Erregung ein neues Leben geschenkt bekommen.

Das Drehzahlregelungssystem mit variabler Spannung und variabler Frequenz eines Synchronmotors kann in eine andere gesteuerte variable Drehzahlregelung und eine selbstgesteuerte variable Drehzahlregelung unterteilt werden.

Die anders gesteuerte Drehzahlregelung mit variabler Frequenz ähnelt der variablen Frequenzregelung eines Asynchronmotors, der über SVPWM und andere Steuerungsmethoden gemäß seinem mathematischen Modell gesteuert werden kann und dessen Leistung besser ist als die eines gewöhnlichen Wechselstrom-Asynchronmotors.

Selbstgesteuerte Inverter-Synchronmotoren hatten im Entwicklungsprozess früher verschiedene Namen, wie z. B. kommutatorloser Motor; Bei der Verwendung von Permanentmagneten und der Eingabe einer dreiphasigen Sinuswelle kann dieser als Sinuswellen-Permanentmagnet-Synchronmotor bezeichnet werden. Und wenn man eine Rechteckwelle eingibt, dann kann man es als Trapezwellen-Permanentmagnet-Synchronmotor bezeichnen. Ja, es ähnelt der zuvor erwähnten bürstenlosen Gleichstrommaschine (BLDM). Es muss nun ein tieferes Verständnis der variablen Geschwindigkeit vorhanden sein, sodass bei Verwendung eines Gleichstromeingangs ein bürstenloser Gleichstrommotor verwendet wird, jedoch die Frequenzumwandlungstechnologie des Synchronmotors (die gleiche Struktur wie der Permanentmagnet-Synchronmotor) verwendet wird, und im Modell 3 wird ein bürstenloser Gleichstrommotor verwendet .

7. Einphasen-Wechselstrom-Asynchronmotor - Einphasen-Wechselstrom-Serienerregungsmotor (Bürsten)

Bei einem einphasigen, in Reihe erregten Wechselstrommotor, allgemein bekannt als in Reihe erregter Motor oder Universalmotor (fremder Name UniversalMotor, benannt nach AC und DC Universal), sind die Ankerwicklung und die Erregerwicklung in Reihe geschaltet, um zusammenzuarbeiten.

Ein in Reihe erregter Einphasenmotor wird auch als in Reihe erregter AC/DC-Motor mit doppeltem Verwendungszweck bezeichnet, der entweder mit Wechselstrom oder Gleichstrom betrieben werden kann.

The public number "Mechanical Engineering Literature", the refueling station for engineers!

Die Vorteile eines einphasigen, in Reihe erregten Motors bestehen darin, dass er eine hohe Drehzahl, ein hohes Anlaufdrehmoment, eine geringe Größe, ein geringes Gewicht, eine nicht leicht zu blockierende Drehung, einen großen Bereich der anwendbaren Spannung aufweist und durch die Methode der Spannungsregelung drehzahlgeregelt werden kann , was einfach und leicht zu realisieren ist.

Daher wird es häufig in Elektrowerkzeugen wie Winkelschleifern, Handbohrmaschinen usw. verwendet.

Der Aufbau eines einphasigen, in Reihe erregten Motors ist dem eines in Reihe erregten Gleichstrommotors sehr ähnlich. Der Hauptunterschied besteht darin, dass der Statorkern des einphasigen, in Reihe erregten Motors aus laminiertem Siliziumstahl bestehen muss, während die magnetischen Pole DC kann sowohl aus laminierter als auch aus integraler Struktur bestehen.

Die Drehzahlregelung eines einphasigen, in Serie erregten Motors, die meisten Methoden zur Spannungsanpassung, besteht darin, das elektrische Potenzial zu ändern.

Die Spannungsregelungsmethode eines einphasigen, in Reihe erregten Motors verwendet eine kontrollierte Phasenverschiebungs-Spannungsregelung, die die Triggerspannung des SCR nutzt, um der Eingangsspannung nachzueilen, um die Phasenverschiebungstriggerung der Eingangsspannung zu erreichen.

Bei der Implementierung gibt es Hardware- und Softwaremethoden.

Das Verfahren mit geregelter Spannung, das eine siliziumgesteuerte Geschwindigkeitsregelungstechnologie nutzt, zeichnet sich durch eine einfache Leitung, geringe Komponentengröße und andere Eigenschaften einer siliziumgesteuerten einfachen und effektiven Methode aus

(a) Änderungskurve des Wechselstroms;

(b) Drehrichtung des Rotors, wenn der Strom eine positive Halbwelle ist

(c) Drehrichtung des Rotors, wenn der Strom eine negative Halbwelle ist

8. Einphasen-Wechselstrom-Asynchronmotor – Einphasen-Wechselstrom-Käfigläufermotor (bürstenlos)

Einphasiger Strom durch die Ankerwicklung erzeugt ein pulsierendes Magnetfeld anstelle eines rotierenden Magnetfelds, sodass einphasige Asynchronmotoren nicht selbst gestartet werden können.

Um das Startproblem zu lösen, werden einphasige, mit Wechselstrom betriebene Asynchronmotoren häufig tatsächlich als Zweiphasenmotoren ausgeführt.

Die Hauptwicklung wird direkt vom einphasigen Netzteil gespeist; Die Sekundärwicklung unterscheidet sich räumlich um 90° von der Hauptwicklung (elektrischer Winkel, gleich dem mechanischen Winkel dividiert durch die Anzahl der Motorpolpaare).

Die Sekundärwicklung wird nach Reihenschaltung von Kondensatoren oder Widerständen an eine einphasige Wechselstromversorgung angeschlossen, so dass der durch sie fließende Strom und der Strom in der Hauptwicklung eine bestimmte Phasendifferenz aufweisen.

Dies macht das synthetische Magnetfeld zu einem elliptischen Drehfeld oder vielleicht sogar zu einem kreisförmigen Drehfeld.

Der Motor erhält somit ein Anlaufdrehmoment.

Der Motor, der die Widerstandsphasentrennungsmethode verwendet, ist kostengünstig, zum Beispiel kann die Sekundärwicklung mit einem dünneren Draht gewickelt werden, aber der Phasentrennungseffekt ist schlecht und Energie wird im Widerstand verbraucht.

Nachdem der Motor gestartet ist und eine bestimmte Drehzahl erreicht hat, wird die Sekundärwicklung normalerweise automatisch durch einen auf der Motorwelle montierten Fliehkraftschalter entfernt, um die Widerstandsverluste zu reduzieren und die Betriebseffizienz zu verbessern.

Es wird im Allgemeinen verwendet, wenn der Anlaufdrehmomentbedarf nicht hoch ist, z. B. bei kleinen Drehmaschinen, kleinen Kühlschränken usw. Der Nachteil besteht darin, dass die Geschwindigkeit nicht angepasst werden kann.

Es ist möglich, das synthetische Magnetfeld des Motors an einem bestimmten Arbeitspunkt des Motors nahe an das kreisförmige rotierende Magnetfeld heranzuführen, um so bessere Arbeitseigenschaften zu erzielen.

Damit der Split-Phase-Asynchronmotor eine bessere Startleistung oder bessere Betriebseigenschaften oder beides erreicht, ist die erforderliche Kapazität (Wertbetrag) unterschiedlich und kann in drei Arten unterteilt werden

9. Schrittmotoren – Schrittmotoren mit offenem Regelkreis

(Open-Loop-)Schrittmotoren sind Open-Loop-gesteuerte Motoren, die elektrische Impulssignale in Winkelverschiebungen umwandeln und sehr weit verbreitet sind.

In the case of non-overload, the speed and stop position of the motor depends only on the frequency of the pulse signal and the number of pulses, and is not affected by changes in the load, when the stepper driver receives a pulse signal, it drives the stepper motor to rotate a fixed angle, called the "step angle", its rotation is to run at a fixed angle step by step. The rotation is run step by step at a fixed angle.

Die Anzahl der Impulse kann gesteuert werden, um das Ausmaß der Winkelverschiebung zu steuern und so den Zweck einer genauen Positionierung zu erreichen. Gleichzeitig kann die Impulsfrequenz gesteuert werden, um die Geschwindigkeit und Beschleunigung der Motordrehung zu steuern und so den Zweck der Geschwindigkeitsregulierung zu erreichen.

Ein Schrittmotor ist eine Art Induktionsmotor, der mithilfe einer elektronischen Schaltung, d. h. eines Treibers, Gleichstrom in einen mehrphasigen Zeitsteuerstrom umwandelt.

Obwohl Schrittmotoren mit Gleichstrom betrieben werden, können sie nicht als Gleichstrommotoren verstanden werden, bei denen es sich um Leistungsmotoren handelt, die elektrische Gleichstromenergie in mechanische Energie umwandeln, während Schrittmotoren Motoren mit offener Schleife sind, die elektrische Impulssignale in Winkelverschiebung umwandeln.

10. Vergleich zwischen Schrittmotor und Schrittservo

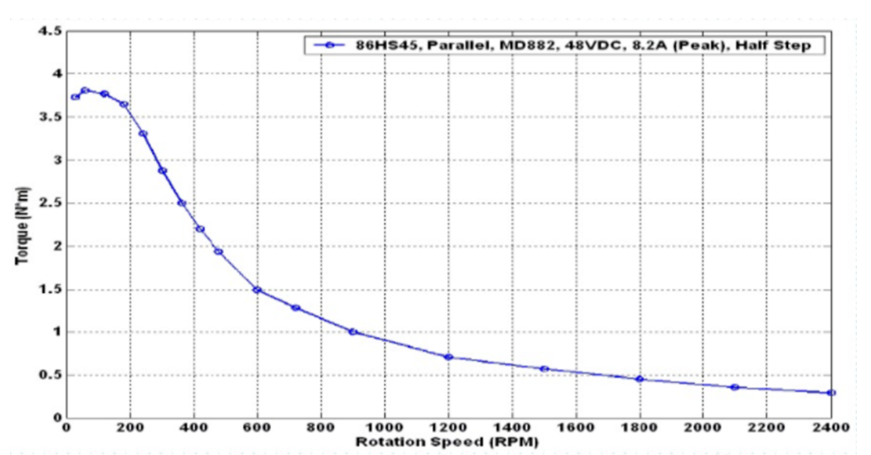

Beachten Sie, dass Schrittmotoren in Anwendungen mit niedriger Drehzahl verwendet werden – nicht mehr als 1000 U/min pro Minute, der beste Arbeitsbereich liegt bei 150–500 U/min (Schrittschaltung im geschlossenen Regelkreis bis zu 1500).

Ein 2-Phasen-Schrittmotor mit 60–70 U/min ist anfällig für Resonanzphänomene bei niedriger Drehzahl, die Vibrationen und Geräusche erzeugen. Dies muss durch Ändern des Untersetzungsverhältnisses, Erhöhen des Feinanteils, Hinzufügen magnetischer Dämpfer usw. vermieden werden.

Vorsichtsmaßnahmen für die Unterteilungsgenauigkeit: Wenn die Unterteilungsebene größer als 4 ist, kann die Genauigkeit des Schrittwinkels nicht garantiert werden, hohe Präzisionsanforderungen, es ist am besten, auf mehr Phasen (dh kleinere Schrittwinkel) des Schrittmotors umzuschalten oder geschlossen zu werden. Schleifenschrittmotor, Servomotor.

(Open-Loop) Schrittmotor und Servomotor 7 verschiedene.

Eine Regelgenauigkeit – die Regelgenauigkeit des Servomotors kann je nach Encoder eingestellt werden, höhere Genauigkeit.

B Niederfrequenzeigenschaften – Schrittmotoren neigen bei niedrigen Frequenzen zu Vibrationen, Servomotoren jedoch nicht.

C Moment-Frequenz-Charakteristik: Das Drehmoment des Schrittmotors wird mit zunehmender Geschwindigkeit kleiner, sodass seine maximale Betriebsgeschwindigkeit im Allgemeinen bei liegt <1000 U/min, der Servomotor kann bei Nenndrehzahl (im Allgemeinen 3000 U/min) das Nenndrehmoment ausgeben, bei Nenndrehzahl über der konstanten Leistungsabgabe beträgt die maximale Drehzahl bis zu 5000 U/min.

D-Überlastfähigkeit - Schrittmotor kann nicht überlastet werden, maximales Drehmoment des Servomotors kann 3-mal überlastet werden.

E-Betriebsleistung – Schrittmotor für Steuerung, Servomotor für Regelung.

F-Geschwindigkeitsreaktion – Schrittmotor-Startzeit 0,15 ~ 0,5 s, Servomotor 0,05 ~ 0,1, die schnellste 0,01 s, um die Nenngeschwindigkeit von 3000 U/min zu erreichen.

G-Wirkungsgradindikatoren – Schrittmotor-Wirkungsgrad von etwa 60 %, Servomotor von etwa 80 %.

In der tatsächlichen Verwendung wird festgestellt, dass Servomotoren teuer sind und viele teurer sind. Daher werden Synchronmotoren häufiger verwendet, insbesondere wenn die Anforderungen an die Positioniergenauigkeit nicht sehr hoch sind. Synchronriemenantrieb, Flachbandförderer und andere Gelegenheiten verwenden häufig Schrittmotoren.

11. Schrittmotoren – Schrittmotoren mit geschlossenem Regelkreis

Schrittmotoren mit geschlossenem Regelkreis: Zusätzlich zu Schrittmotoren mit offenem Regelkreis gibt es Schrittmotoren, bei denen am Ende des Motors ein Encoder angebracht ist, der eine Regelung mit geschlossenem Regelkreis ermöglicht.

Die Regelung von Schrittmotoren nutzt Positions- und/oder Geschwindigkeitsrückmeldungen, um Phasenübergänge entsprechend der Rotorposition zu bestimmen, was die Leistung von Schrittmotoren erheblich verbessern kann.

Servosysteme ohne Trittphänomene.

Vorteile von Closed-Loop-Schrittmotoren.

1. Schnelle Reaktion. Im Vergleich zu Anzugmotoren folgen Schrittmotoren mit geschlossenem Regelkreis den Positionierungsbefehlen sehr genau, sodass die Positionierungszeit sehr kurz ist. Bei häufigem Start/Stopp kann die Positionierungszeit deutlich verkürzt werden.

2. Erzeugen Sie mehr Drehmoment als gewöhnliche Servos. Gleicht den fehlenden Schrittverlust und die Vibration bei niedriger Geschwindigkeit eines gewöhnlichen Schrittsystems aus.

3. Selbst bei 100 % Last kann ein hohes Drehmoment erzeugt werden, ohne dass der Schrittbetrieb verloren geht, ohne dass Drehmomentverluste und andere Probleme wie bei herkömmlichen Schrittsystemen berücksichtigt werden müssen.

4. Durch den Einsatz des Closed-Loop-Antriebs kann der Wirkungsgrad auf das 7,8-fache, die Ausgangsleistung auf das 3,3-fache und die Geschwindigkeit auf das 3,6-fache erhöht werden.

Es kann eine höhere Laufgeschwindigkeit, eine stabilere und gleichmäßigere Geschwindigkeit als eine Steuerung mit offenem Regelkreis erreichen.

5. Der Schrittmotor bleibt beim Stoppen vollständig stehen, ohne das Mikrovibrationsphänomen eines gewöhnlichen Servos.

Es kann den Einsatz eines Allzweck-Servosystems ersetzen, wenn niedrige Kosten und eine hochpräzise Positionierung erforderlich sind.

12. Vergleich zwischen Schrittmotor und Schrittmotor mit geschlossenem Regelkreis

Schrittmotoren mit geschlossenem Regelkreis passen die Größe des Wicklungsstroms automatisch an die Größe der Last an. Wärme und Vibration sind geringer als bei Schrittmotoren mit offenem Regelkreis. Es gibt eine Encoder-Rückmeldung, sodass die Genauigkeit höher ist als bei gewöhnlichen Schrittmotoren und die Motorreaktion als bei Schrittmotoren mit offenem Regelkreis Schrittmotoren sind langsamer als Servomotoren. Während des Betriebs liegt ein Positionsfehler vor. Der Fehler nimmt nach dem Stoppen des Befehls in Millisekunden allmählich ab.

Hochgeschwindigkeitsdrehmoment als Schrittmotor mit offenem Regelkreis, übliche Anwendungen bei 0–1500 U/min.

Zusammenfassend lässt sich sagen: Schrittmotor mit geschlossenem Regelkreis mit geringen Kosten, hoher Effizienz, keinem Jitter, keiner Stopp-Mikrovibration, hoher Steifigkeit, keiner Gleichrichtung, hoher Geschwindigkeit, hoher Dynamik usw. ist der Ersatz für teure Servosysteme. Low-End-Open-Loop-Schrittsysteme und andere kostengünstige Lösungen

13. Servomotor – Allgemeiner Servomotor

Der Servomotor (Servomotor), auch Aktuatormotor genannt, kann die Steuergeschwindigkeit und Positionsgenauigkeit sehr genau machen und das Spannungssignal in Drehmoment und Geschwindigkeit umwandeln, um das Steuerobjekt anzutreiben.

Im Gegensatz zur prinzipiellen Struktur eines Schrittmotors handelt es sich bei einem Servomotor um einen Standard-Gleichstrommotor oder einen Wechselstrom-Induktionsmotor, da der Steuerkreis außerhalb des Motors und der Motorteil im Inneren platziert ist.

Der Servomotor ist zur Positionierung auf Impulse angewiesen. Wenn der Servomotor 1 Impuls erhält, dreht er sich um einen Winkel, der einem Impuls entspricht.

Jedes Mal, wenn sich der Motor um einen Winkel dreht, sendet der Encoder die entsprechende Anzahl von Rückmeldungsimpulsen. Die Rückkopplungsimpulse und die vom Servotreiber empfangenen Impulse bilden eine Regelung mit geschlossenem Regelkreis, sodass der Servotreiber die Drehung des Motors sehr präzise steuern kann, um eine präzise Positionierung zu erreichen.

Servomotorsteuerung: Im Allgemeinen werden Servomotoren für den industriellen Einsatz durch drei Schleifen gesteuert, nämlich Stromschleife, Geschwindigkeitsschleife und Positionsschleife, die jeweils die Winkelbeschleunigung, Winkelgeschwindigkeit und Drehposition des Motorbetriebs rückmelden können.

Der Chip steuert den Antriebsstrom jeder Phase des Motors durch die Rückmeldung der drei Phasen, sodass Geschwindigkeit und Position des Motors genau wie geplant laufen können.

AC-Servo verfügt über die Eigenschaft eines konstanten Drehmoments bei Nenndrehzahl, üblicherweise 200 W, 400 W mit niedriger und mittlerer Trägheit. AC-Servo-Nenndrehzahl beträgt 3000 U/min, die höchste Drehzahl beträgt 5000 U/min, hohe Drehzahl.

Das Drehmoment ist proportional zum Strom, sodass im Drehmomentmodus gearbeitet werden kann, z. B. beim Verriegeln von Schrauben, beim Drücken von Klemmen und bei anderen Gelegenheiten, bei denen ein konstantes Drehmoment erforderlich ist.

AC-Servo-Arbeitsgeräusche und Vibrationen sind sehr gering, geringe Wärmeentwicklung.

Bei gleicher Motorträgheit ist die Rotorträgheit gering, die 400-W-Servoträgheit entspricht nur der Rotorträgheit eines 57-Basis-2-NM-Schrittmotors.

Der Servo verfügt über eine kurzfristige Überlastfähigkeit. Bei der Auswahl muss der Motorüberlastmultiplikator beim Beschleunigen und Abbremsen berücksichtigt werden.

Das Servo verwendet eine Regelung mit geschlossenem Regelkreis und hat den gleichen Positionsverfolgungsfehler wie ein Schrittmotor mit geschlossenem Regelkreis.

Der Servo muss vor der Verwendung in Betrieb genommen werden.

Das ursprüngliche Drehmoment des Schritt- und Servomotors reicht nicht aus. Oft muss mit dem Untersetzungsgetriebe gearbeitet werden. Sie können das Untersetzungsgetriebe oder das Planetengetriebe verwenden.

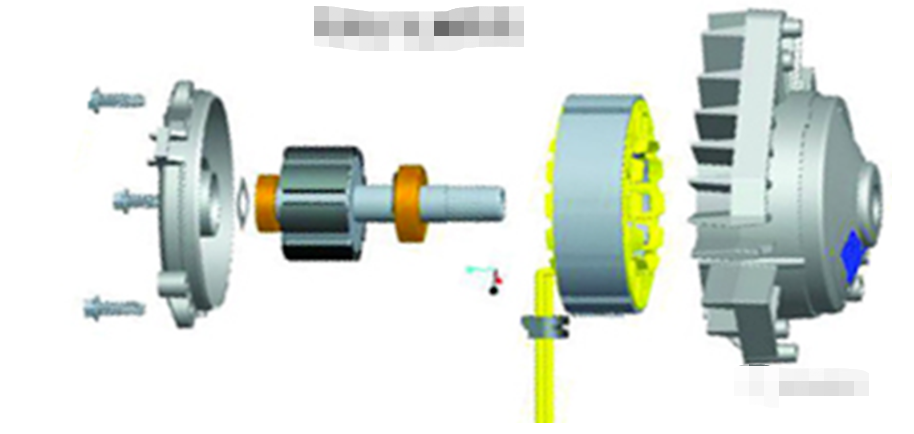

6. Servomotor - Servo

Servo ist eine Klasse von Gleichstrom-Servomotoren, die zunächst für kleine Flugzeugmodelle und heute für kleine Robotergelenke verwendet werden.

Der Strukturanalyse zufolge besteht ein Servo aus einem kleinen Gleichstrommotor sowie Sensoren, Steuerchips und Untersetzungsgetriebesätzen, die in einem integrierten Gehäuse montiert sind.

Es ist in der Lage, den Drehwinkel über ein Eingangssignal (normalerweise ein PWM-Signal, aber auch ein digitales Signal) zu steuern.

Da es sich um eine vereinfachte Version handelt, wird die ursprüngliche Drei-Schleifen-Steuerung des Servomotors auf eine Schleife vereinfacht, d. h. nur die Positionsschleife wird erkannt.

Eine kostengünstige Lösung ist ein Potentiometer, das über einen Widerstand erfasst wird, während eine fortschrittliche Lösung einen Hall-Sensor oder einen Encoder verwendet.

Allgemeine Servos sind kostengünstig und kompakt, weisen jedoch eine sehr geringe Genauigkeit und schlechte Positionsberuhigungsfähigkeit auf und können viele Low-End-Anforderungen erfüllen.

Mit dem Boom von Kleinrobotern für Endverbraucher in den letzten zwei Jahren haben sich kleine und leichte Servos sofort zu den am besten geeigneten Gelenkkomponenten entwickelt.

Allerdings erfordern Robotergelenke eine viel höhere Leistung als Luftservos und erfordern als kommerzielles Produkt auch wesentlich hochwertigere Servos als DIY-Spieler.

Gerne können Sie uns im Kommentarbereich weitere Informationen zu Elektromotoren mitteilen!

Bei Fragen zum Elektromotor wenden Sie sich bitte an den professionellen Elektromotor Hersteller In China wie folgt:

Dongchun Motor verfügt über eine breite Palette von Elektromotoren, die in verschiedenen Branchen wie Transport, Infrastruktur und Bauwesen eingesetzt werden.

Erhalten Sie umgehend eine Antwort.