Statorbaugruppe

Die meisten unserer Elektromotorenfabriken fertigen Kleinmotoren im Außenpressverfahren.

Der Statorkern wird nach dem Eintauchen und Backen in die eingebettete Linie gedrückt und in den Sitz gedrückt, um sicherzustellen, dass die axiale Position den Anforderungen der Zeichnungen entspricht.

Andernfalls wird ein Ende der Spule zu stark gedehnt, was insgesamt zu Montageschwierigkeiten führt und das magnetische Potenzial des Luftspalts des Elektromotors erhöht, was die Leistung des Elektromotors beeinträchtigt.

Es erhöht auch den Verschleiß der Axialkraft am Rotor von Elektromotoren.

Die axiale Position des Statorkerns im Gehäuse wird im Allgemeinen beim Reifenpresswerkzeug sichergestellt.

Die Größe der Druckkappe wird so gesteuert, dass die Position des Kerns nach dem Einpressen den Anforderungen der Zeichnung entspricht.

Um sicherzustellen, dass sich der Statorkern nicht im Gehäuse dreht, reicht der Kontakt zwischen dem Innenkreis des Gehäuses und dem Außenkreis des Statorkerns allein nicht aus, daher ist jeder Elektromotor zusätzlich mit einer Anschlagschraube zur vollständigen Fixierung ausgestattet Kern im Gehäuse.

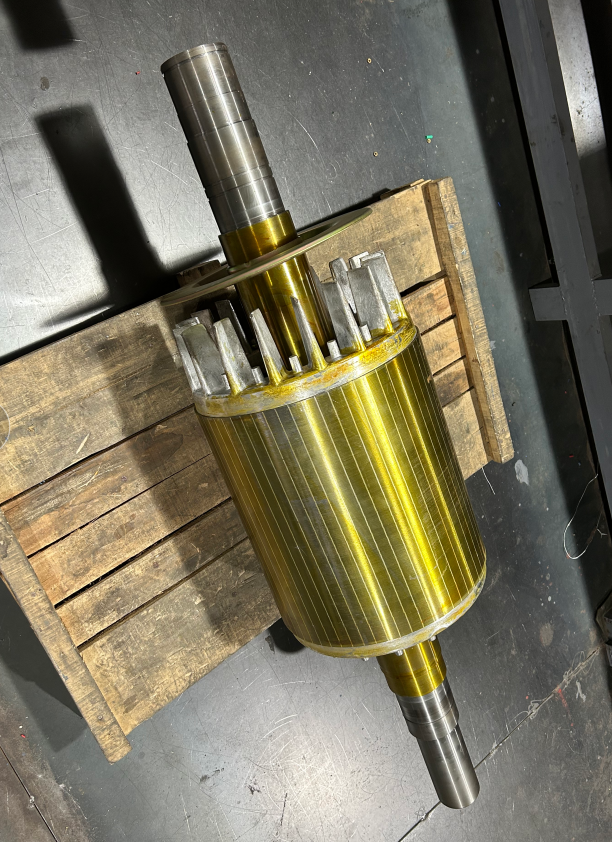

Rotormontage

Die Montage des Rotors eines Asynchronmotors umfasst die Montage von Rotorkern und Welle, die Montage der Lager und die Montage des Lüfters.

Es ist die Schlüsselkomponente der Elektromotorenproduktion.

Zusammenbau von Rotorkern und Welle

Beim Betrieb des Elektromotors wird die mechanische Leistung über die Rotorwelle abgegeben, daher ist die Zuverlässigkeit der Kombination aus Rotorkern und Welle sehr wichtig.

Wenn der Rotoraußendurchmesser weniger als 300 mm beträgt, wird der Rotorkern normalerweise direkt auf die Rotorwelle gepresst; wenn der Rotoraußendurchmesser mehr als 300 mm bis 400 mm beträgt.

Zuerst wird die Rotorhalterung in den Kern gedrückt und dann wird die Rotorwelle in die Rotorhalterung gedrückt.

Bei den Elektromotoren der Y-Serie wird bei den meisten Herstellern der Rotorkern direkt auf die Rotorwelle gepresst

In der Produktionslinie gibt es drei Grundformen der Montage zwischen Rotorkern und Welle: gerändelte Kaltpresspassung, Heißhülsenpassung und Passfederverbindungspassung.

Rändel-Kaltpresssitz Beim Rändel-Kaltpresssitz besteht der Wellenbearbeitungsprozess aus den folgenden Schritten: Fertigstellen des Kerns, Feilen, Rändeln, Schleifen, anschließendes Einpressen in den Rotorkern und anschließendes Fertigschleifen der Wellenverlängerung, Lagerfeile und Fertigstellen des Außenkreises des Kerns .

Auch beim Rändelverfahren ist ein übermäßiger Eingriff nicht zulässig.

Da die Größe des Kaltpressdrucks proportional zum Ausmaß des Übermaßes ist, kann es bei zu großem Übermaß dazu kommen, dass es nicht eingepresst wird oder das Material aufgrund übermäßiger innerer Spannung verformt oder beschädigt wird.

Beim Heißschläuchen wird im Allgemeinen die Restwärme des Aluminiumgussrotors genutzt (oder der Rotor erneut erhitzt).

Das Heißhülsenverfahren spart Kaltpressgeräte, während die Kombination aus Rotorkern und Welle zuverlässiger ist.

Da die heiße Hülse erhitzt wird, um den Einschluss auszudehnen, und dann abgekühlt wird, schrumpft das Loch des Einschlusses, um den Einschluss zu halten, was ausreichende Interferenzwerte und hohe Zuverlässigkeit gewährleistet.

Der Vorteil der Schlüsselverbindung besteht darin, dass sie die Zuverlässigkeit der Verbindung gewährleistet und die Organisation der Fließproduktion erleichtert.

Der Nachteil besteht darin, dass der Bearbeitungsprozess zunimmt und die Keilnut in der Welle die Festigkeit der Welle verringert, insbesondere bei kleinen Elektromotoren.

Bei Verwendung einer Passfederverbindung wird die Breite der Passfeder entsprechend den vorgegebenen Anforderungen gewählt.

Um den Prozess zu vereinfachen, ist es in der Regel möglich, bei elektrischen Maschinen die gleiche Keilnutbreite mit dem Wellenende zu verwenden.

Lagermontage

Bei kleinen und mittelgroßen Asynchronmotoren ist die Wälzlagerkonstruktion weit verbreitet. Sie sind leichter als Gleitlager, erfordern im Betrieb weniger häufige Wartung und verbrauchen weniger Schmieröl und -fett.

Gleichzeitig haben Wälzlager ein geringes Radialspiel und eignen sich besser für Asynchronmotoren mit kleinem Luftspalt.

Generalversammlung

Die Gesamtmontage kleiner und mittlerer Motoren umfasst bei vielen Herstellern den Einbau des Rotors in den Stator sowie den Einbau weiterer Komponenten wie Endkappen, Anschlusskästen, externe Lüfter und Bürstenvorrichtungen usw.

Nach der Gesamtmontage müssen auch Tests und die äußere Endbearbeitung des Motors durchgeführt werden.

Allgemeine Montage des Rotors zum Stator für die Herstellung von Elektromotoren

Das Einhüllen des Rotors in den Stator ist einer der Schlüsselprozesse.

Bei unsachgemäßem Betrieb kann es leicht zu Quetschungen der Wicklungen und manchmal sogar zu Verformungen der Rotorwelle kommen.

Beim Einsetzen des Rotors ist auf die entsprechende Lage der Wellenverlängerung und des Anschlusskastens zu achten.

Wenn die Masse des Rotors weniger als 35 kg beträgt, kann er von Hand in den Stator eingesetzt werden.

Für größere Rotoren sind Hebewerkzeuge erforderlich.

Heben Sie beim Betrieb zunächst das Werkzeug am Hubring 2 an und setzen Sie es auf die Rotorwelle. Heben Sie dann den Rotor stattdessen am Hubring 1 an und halten Sie den Hebel 3 fest, damit der Rotor horizontal und reibungslos in den Stator eindringt.

Montage der Endabdeckung

Wenn Sie die Endkappe installieren, installieren Sie im Allgemeinen zuerst das Nicht-Achsverlängerungsende.

Tragen Sie eine dünne Schicht Öl auf die Montageanschlagfläche auf, um ein Rosten des Mundteils zu verhindern.

Klopfen Sie nach dem Anbringen der Endkappe um die Endkappe herum, um die Endfläche der Endkappe und den Sitz festzuziehen, und ziehen Sie dann die Schrauben abwechselnd diagonal an.

Wenn die zweite Endabdeckung installiert ist, muss der Rotor flach angehoben werden (kleiner Motor kann nicht angehoben werden), dann wird der Endabdeckungsanschlag zusammengeschlagen und die Schraube festgezogen.

Wenn die beiden Endkappen mit unterschiedlichen Achsen installiert werden oder die Endflächen nicht parallel sind, dreht sich der Rotor möglicherweise stagnierend. Sie müssen mit einem Hammer auf die Endkappen klopfen, um das Phänomen der unterschiedlichen Achsen und nicht der Parallelität zu beseitigen Rotor dreht sich flexibel.

Anschließend den äußeren Lagerdeckel montieren und die Schrauben des Lagerdeckels festziehen.

Luftspalteinstellung

Für das gesamte Wälzlager mit runder Endabdeckung eines mittelgroßen Motors sollte beim Einsetzen des Rotors in den Stator zuerst die Endabdeckung des Kugellagerendes und dann die Endabdeckung des Rollenlagerendes installiert werden verhindern, dass das Wälzlager beschädigt wird.

Wenn die Endabdeckung des Kugellagerendes zuerst installiert werden muss, sollte die Endabdeckungsschraube nicht festgezogen werden. Nachdem die Endabdeckung des Kugellagerendes installiert wurde, ziehen Sie die Schraube dann fest.

Nachdem die Endabdeckung installiert ist, stellen Sie den Luftspalt ein.

Die Einstellungsmethode besteht darin, die relative Position der Endabdeckung mithilfe des Wagenhebers (vier an beiden Enden) einzustellen.

Verwenden Sie das Steckerlineal in der gegenseitigen Differenzposition zur Messung (beide Enden), bis der Luftspalt gleichmäßig ist und den technischen Bedingungen der Norm entspricht.

Nach dem Einstellen des Luftspalts erfolgt die Schraubbefestigung, in der horizontalen Stanzmaschine wird entsprechend der Position der Zeichnung ein Loch für den Knödelpositionierungsstift gebohrt und der Positionierungsstift wird gespielt.

Montage eines Bürstensystems in der Leistungselektronik

Im Elektromotor mit Schleifringkontakt (z. B. Asynchronmotor mit großem und mittlerem Wicklungsrotor).

Die Qualität der Bürstenbestückung hat großen Einfluss auf die Leitungssituation; Beim Motor mit Kommutator ist die Kommutierungssituation gut oder schlecht und hängt oft eng mit der Qualität der Bürstensystemanordnung zusammen.

Bei den Bürsten für Schleifring und Kommutator handelt es sich im Allgemeinen um elektrochemische Graphitbürsten und Metallgraphitbürsten.

Die elektrochemische Graphitbürste wird nach der Verarbeitung zur Entfernung von Verunreinigungen aus natürlichem Graphit hergestellt und anschließend gesintert.

Entsprechend den unterschiedlichen Verhältnissen der Rohstoffe kann es in Graphitbasis, Koksbasis und Rußbasis unterteilt werden.

Bürsten auf Rußbasis haben einen höheren Widerstandskoeffizienten und Kontaktspannungsabfall und eignen sich für Motoren mit schwieriger Kommutierung; In normalen Motoren werden häufig Bürsten auf Graphitbasis verwendet.

Galvanisierte Graphitbürsten haben eine geringere Härte und einen langsameren Verschleiß. Die Stromdichte liegt im Allgemeinen bei 10–12 A1 cm2. Metallgraphitbürsten eignen sich für Niederspannungs- und Hochstrommotoren. Sie werden durch Zugabe von 40–50 % Kupferpulver zum Graphit gesintert.

Es weist eine hohe Dichte, eine geringe Härte, einen niedrigen Verschleißkoeffizienten, einen niedrigen Widerstandskoeffizienten, einen geringen Kontaktdruckabfall und einen langsamen Verschleiß auf. Für eine höhere Qualität ist die Stromdichte im Allgemeinen bei 17–20 A/cm2 erhältlich.

Da die Bürstenanordnung im Gleichstrommotor bei den positiven und negativen Bürsten unter dem Kommutator nicht gleichmäßig abgenutzt ist, muss die Anordnung der Bürstenanordnung angemessen sein.

Die Bürsten sollten auf der Kommutatoroberfläche versetzt angeordnet sein.

Automatisierung der Kleinmotorenmontage für elektrische Antriebsstränge

Um die Arbeitsproduktivität zu verbessern, die Produktionskosten zu senken, die Produktentwicklung oder den Produktionszyklus zu verkürzen, um die Wettbewerbsfähigkeit der Produkte auf dem Markt zu verbessern. Die Automobilindustrie im In- und Ausland konkurriert um die Einführung von Automatisierungstechnik im Bereich der Motorenmontage.

Das frühe System zur Automatisierung der Motormontage, repräsentiert durch die halbautomatische Motormontagelinie, wurde für die Montage kleiner Motoren mit großen Stückzahlen und wenigen Spezifikationen verwendet.

Diese halbautomatische Montagelinie umfasst automatische Montagemaschinen wie Rotorlademaschine, Lagerpressmaschine, Endkappenpressmaschine und Schraubenanziehmaschine, deren Funktionen sind: Statorladen, Rotoreinsetzen in den Stator, Lagerpressen, Endkappe Belastung und Butterfly- und Nagelfestziehen.

Der Hauptmontageprozess erfolgt maschinell, die Hilfsarbeiten werden von Hand erledigt.

Die Ausrüstung dieser halbautomatischen Montagelinie ist fest und hat ein bestimmtes Arbeitstempo, und die Arbeitseffizienz ist hoch, die 25–40 Sekunden/Satz erreichen kann.

Um den Anforderungen der automatischen Montage von Mehrarten- und Kleinserienprodukten gerecht zu werden, haben ausländische Länder flexible Montagezellen (FAC) und flexible Montagesysteme (FAS) entwickelt, die beide computergesteuerte Roboter als Kernausrüstung verwenden verfügen somit über einen hohen Automatisierungsgrad.

Die flexible Montagezelle umfasst einen Handlingroboter und mehrere Montageroboter.

Der Handhabungsroboter ist dafür verantwortlich, verschiedene Teile zu handhaben und die zusammengebauten Teile der Reihe nach an die Arbeitsstation des Montageroboters zu liefern und die zusammengebauten Teile dann zum Förderband zu transportieren, um sie abzutransportieren.

An den Montagerobotern werden Geräte wie Werkbänke und Pressen bestückt, die für die Montage verschiedener Teile zuständig sind.

Die flexible Montagezelle kann verschiedene Arten von Bauteilen montieren, und das Computerprogramm kann auch geändert werden, um Motorprodukte mit unterschiedlichen Spezifikationen zu montieren.

Basierend auf der flexiblen Montagezelle wurde ein vollautomatisches flexibles Montagesystem weiterentwickelt.

Dieses System umfasst hauptsächlich mehrere Hauptteile wie eine programmierbare Montageeinheit, ein Systemlager und ein flexibles Logistiktransfersystem, dessen Kern die programmierbare Montageeinheit ist.

Die programmierbare Montageeinheit realisiert die Steuerung des Montageroboters durch Änderung des Computerprogramms und montiert verschiedene Motoren mit unterschiedlichen Spezifikationen.

Um eine störungsfreie Versorgung der Montageanlage mit Bauteilen zu gewährleisten und bei einem Anlagenausfall als Puffer zu fungieren, verfügt die flexible Montageanlage über ein Lager.

Das Lager ist mit programmierbaren Regalsteuerungen ausgestattet, die es dem Computer ermöglichen, wahlfreien Zugriff auf jede Lagereinheit zu ermöglichen.

Das flexible Logistiktransfersystem besteht aus einem Förderband oder einem automatischen Transportfahrzeug (AGV), das für den Materialumschlag und den Logistikaustausch zwischen Prozessen innerhalb und außerhalb des Systems verantwortlich ist.

FAS-Systeme verwenden normalerweise ein hierarchisch verteiltes Computersteuerungssystem, um verschiedene automatisierte Geräte im System zu verwalten und zu steuern.

Das Computersystem umfasst einen Hauptcomputer, einen FAS-Verwaltungscomputer, einen Logistikcomputer und mehrere FAC-Computer.

Über diese Computer kann das FAS-System problemlos das Programm ändern und das Montagesystem steuern, um eine automatische Montage von Motoren mit mehreren Spezifikationen zu erreichen.

Beispielsweise kann ein im Ausland entwickeltes automatisches Montagesystem 450 Arten von Kleinmotoren mit unterschiedlichen Spezifikationen automatisch zusammenbauen.

Dies zeigt, dass das flexible Montagesystem FAS nicht nur hoch automatisiert, sondern auch hoch anpassungsfähig ist und heute die Richtung der Automatisierung für die Montage kleiner Motoren darstellt.

Neben der Montageautomatisierung gibt es auch automatische Werksprüflinien für Motoren und automatische elektrostatische Lackierlinien.

Der Einsatz dieser automatischen Linien wird die Arbeitsbedingungen erheblich verbessern und die Arbeitsproduktivität steigern und kann günstige Bedingungen für die Verwirklichung der metapersonalisierten Produktion von Elektromotorenfabriken schaffen.

Für weitere Informationen zu Elektromotoren können Sie gerne eine Nachricht im Kommentarbereich hinterlassen.

Bei Fragen zu Elektromotoren wenden Sie sich bitte wie folgt an den Top-Hersteller von Elektromotoren in China – Dongchun-Motor.

Dongchun Motor verfügt über eine breite Palette von Elektromotoren, die in verschiedenen Branchen wie Transport, Infrastruktur und Bauwesen eingesetzt werden.

Erhalten Sie umgehend eine Antwort.