Existuje mnoho různých částí elektromotoru, dnes si povíme něco o rotoru elektromotoru.

Proč má rotor elektromotoru šikmou drážku?

Za účelem zlepšení kvality elektromotorů byl hluk indukčních motorů v posledních letech zahrnut do jednoho z ukazatelů hodnocení kvality, zejména pro provozní prostředí elektromotoru a úzký kontakt s lidmi, se hluk elektromotoru stal velmi důležité požadavky na hodnocení.

Za účelem řízení hluku asynchronního indukčního motoru je kromě návrhu vhodné vybrat vhodné uložení do drážky stator-rotor.

Lze jej použít ke snížení elektromagnetického šumu sklonu elektromotoru štěrbiny.

Ale přesně jak velký sklon štěrbiny je vhodnější, je nutné další zkušební ověření.

Obecně lze sklon štěrbiny rotoru asynchronního elektromotoru brát jako jednu rozteč zubů statoru, což může také v zásadě splňovat požadavky.

Pro další zlepšení hluku elektromotoru je však třeba prozkoumat optimální sklon štěrbiny, což vyžaduje mnoho výpočtů a ověřování.

Z výrobního hlediska je elektromotor s přímou drážkou poměrně jednoduchý na výrobu a zpracování, v případě potřeby je však nutné zkroutit drážku statoru nebo drážku rotoru.

Je poměrně obtížné zkroutit a zkosit štěrbinu statoru indukčních motorů, takže ve většině případů je štěrbina rotoru zkosená.

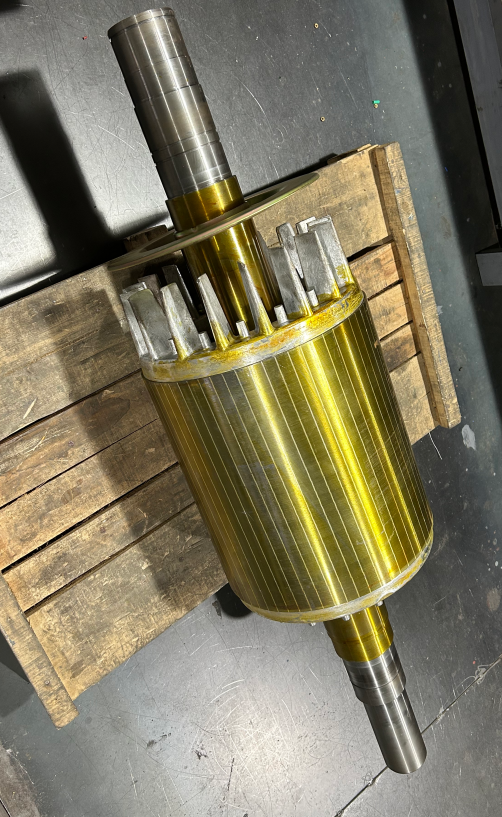

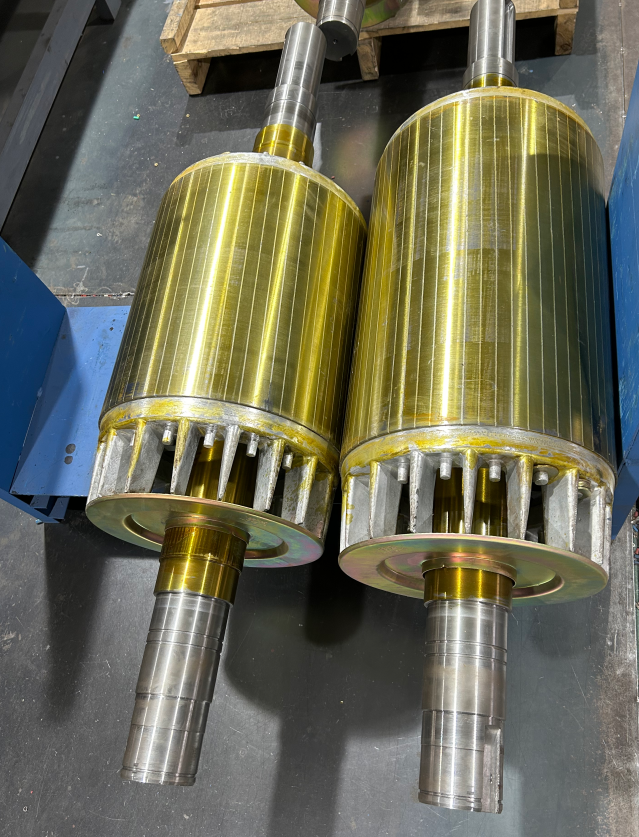

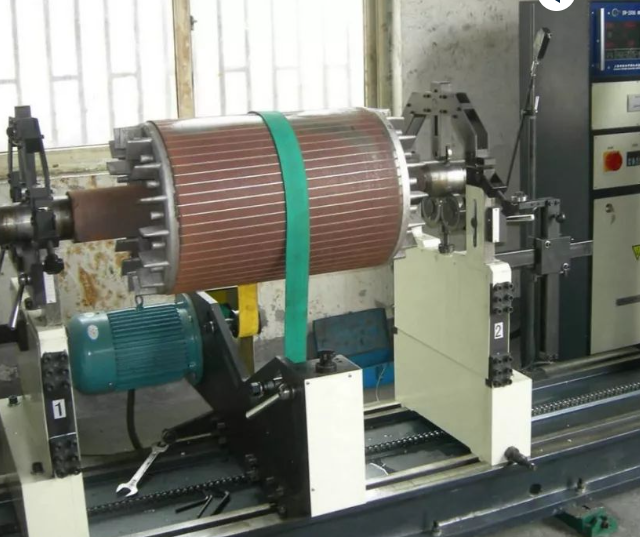

Zkroucení štěrbiny rotoru se obvykle dosahuje obrobením kroucené drážky pro pero na hřídeli motoru, nebo u pokročilejších společností použitím spirálového razníku, který je realizován v procesu výroby jádra rotoru.

Příčiny vzniku elektromagnetického šumu a opatření k zamezení

Hluk motoru byl obtížně řešitelný problém, je generován hlavně elektromagnetickými, mechanickými a ventilačními třemi důvody.

Elektromagnetický šum v asynchronním motoru je generován elektromagnetickou silovou vlnou způsobenou interakcí harmonického magnetického pole vytvořeného statorovými vinutími a proudy rotoru ve vzduchové mezeře, což způsobuje vibrace jádra jádra a nutí okolní vzduch k vibracím.

Hlavním důvodem je nesprávné uložení drážky, excentricita statoru a rotoru nebo příliš malá vzduchová mezera atd.

Elektromagnetický šum je způsoben magnetickým tahem působícím mezi částmi elektromotorů, které provádějí změny v čase a prostoru, a je způsoben tahem magnetických pólů působících mezi částmi střídavého motoru.

Proto u asynchronních motorů patří mezi příčiny vzniku elektromagnetického šumu.

● Radiální silové vlny v magnetickém poli prostoru vzduchové mezery způsobují radiální deformaci a periodické vibrace vinutí statoru a rotoru kotvy nakrátko.

● Radiální silové vlny vysokých harmonických v magnetickém poli vzduchové mezery působí na jádra statoru a rotoru a způsobují jejich radiální deformaci a periodické vibrace.

● Deformace jader statoru s různými harmonickými řády mají různé vlastní frekvence a rezonance je způsobena, když je frekvence radiální silové vlny blízká nebo rovna nějaké vlastní frekvenci jádra.

● Deformace statoru způsobuje vibrace okolního vzduchu a většinu elektromagnetického hluku tvoří hluk zátěže.

Když je jádro nasyceno, zvyšuje se třetí harmonická složka a zvyšuje se elektromagnetický šum.

Čím menší je vzduchová mezera, čím širší je štěrbina, tím větší je jejich amplituda.

Abychom se tomuto problému vyhnuli, měli bychom zlepšit fázi návrhu produktu některými účinnými prostředky, jako jsou: volba rozumné hustoty toku, volba správného typu vinutí a počtu přidružených cest, zvýšení počtu děrovacích drážek statoru, snížení harmonického rozložení součinitel vinutí statoru, správné zpracování vzduchové mezery stator-rotor motoru, volba uložení statoru a drážky rotoru, použití šikmé drážky rotoru a další specifická opatření.

Proč jsou elektromotory s rotorem z litého hliníku všeobecně přijímány pro elektrickou energii?

Podle vlastností materiálu vyplněného ve štěrbinách rotoru motoru se rozlišují rotory s drátěným vinutím, rotory z hliníkové slitiny a rotory s permanentními magnety.

Ve srovnání s tím jsou rotory z hliníkového odlitku nejrozšířenější, jistě kvůli některým cenovým a procesním výhodám tohoto typu rotoru ohledně mechanické energie.

Tvar štěrbiny rotoru z litého hliníku není omezen profilem a nejlepší tvar štěrbiny lze zvolit libovolně, aby se zlepšil startovací výkon třífázových indukčních motorů.

Rotorová měděná řada představuje asi 40 % mědi použité v celých standardizovaných motorech a použití vinutí rotoru z litého hliníku může výrazně snížit materiálové náklady průmyslových motorů.

Odlévaný hliníkový vodič vyplňuje celou štěrbinu vinutí rotoru a plná rychlost štěrbiny se blíží 100 %, což přispívá k vedení a odvodu tepla.

Vzduchová lopatka rotoru a koncový kroužek jsou odlity, aby se zvýšila kapacita odvodu tepla, a není třeba instalovat další ventilátor, což šetří některé postupy zpracování.

Konstrukce rotoru z litého hliníku je symetrická a kompaktní a vyvažovací sloupek a koncový kroužek jsou odlity dohromady, což lze snadno dosáhnout mechanicky; výrobní cyklus je krátký, pracovní doba je nízká a náklady jsou nízké, což je vhodné pro hromadnou výrobu.

Rotor z litého hliníku však není všelékem na všechno, například u motorů s vysokou účinností a vysokým výkonem může být k dosažení tohoto cíle zapotřebí rotor z měděné tyče nebo rotor z lité mědi.

Kvalita děrovacího systému přímo ovlivňuje kvalitu lisovaného jádra.

Nerovnoměrný tvar drážky ovlivní kvalitu vloženého drátu; otřepy jsou příliš velké, velikost zubů je příliš velká a přesnost velikosti jádra, těsnost atd. ovlivní magnetickou vodivost a ztrátu.

Kontrola kvality děrování rotoru střídavých motorů

Problémem je kvalita děrovacího archu.

Velikost děrovacího plechu není dobrá, což má za následek nerovnoměrnou magnetickou hustotu zubů statoru a rotoru, což zvyšuje budicí proud, zvyšuje spotřebu železa, nízkou účinnost a nízký účiník.

Přesnost velikosti děrování.

Přesnost velikosti, souososti a polohy štěrbiny děrovacího plechu lze zajistit z plechu z křemíkové oceli, děrovací matrice, děrovacího schématu a děrovacího stroje. Ze strany matrice je pro zajištění přesnosti velikosti matrice nezbytná přiměřená vůle a přesnost výroby matrice.

Problémy procesu děrování a stříhání a jejich účinky

● Indexovací destička není povolena a poloha a velikost každého zubu na destičce nejsou konzistentní kvůli opotřebení, takže vzdálenost drážky na děrovacím plechu není stejná a objevuje se fenomén malé a velké vzdálenosti zubů .

Rotační mechanismus děrovacího stroje nefunguje správně.

Například změny vůle, mazání a tření mohou způsobit změny velikosti úhlu natočení a ovlivnit rovnoměrnost polohy drážky děrovacího plechu.

●Polohovací trn děrovací desky je opotřebovaný a velikost se zmenšuje, což způsobí radiální posun polohy drážky.

To způsobí, že drážka bude při stohování jádra nerovnoměrně tvarovaná a způsobí mechanickou nerovnováhu razníku rotoru.

● Opotřebení pera na trnu také způsobuje posunutí drážky.

Opotřebení klíče zvyšuje vůli mezi perem a drážkou pro pero razníku, což má za následek posunutí drážky.

Odsazení se zvětšuje s rostoucím průměrem razníku.

Pokud je pro polohování použit vnější kruh, toto posunutí nenastane a kvalita razníku je lepší, než když je razník umístěn s otvorem pro hřídel.

● Otřepy, které způsobují zkrat mezi pláty jádra, zvyšují spotřebu železa a zvyšují teplotu.

Přítomnost otřepů snižuje počet razníků, což způsobuje zvýšení budícího proudu a snížení účinnosti.

Otřepy ve štěrbině prorazí izolaci vinutí a také způsobí vnější roztažení zubů.

Když je otřepy v otvoru hřídele rotoru příliš velká, může to způsobit zmenšení velikosti otvoru nebo oválnosti, což má za následek potíže s lisováním jádra na hřídel motoru.

Nadměrná vůle matrice, nesprávná instalace matrice nebo tupé hrany matrice mohou způsobit otřepy v děrovacím plechu.

Pro snížení otřepů je nutné při výrobě matrice přísně kontrolovat vůli mezi razníkem a konkávní matricí; aby byla zajištěna rovnoměrná vůle na všech stranách během instalace formy; pro zajištění normálního provozu matrice během procesu děrování, častou kontrolu velikosti otřepu a včasnou opravu hrany.

● Děrovací list není rovný a čistý.

Pokud má děrovací plech zvlnění, rez, olej, prach atd., sníží se koeficient lisování.

Při lisování kontrolujte délku rotoru a statoru.

Příliš mnoho kusů způsobí, že hmotnost jádra bude nedostatečná, sníží se průřez magnetického obvodu a zvýší se budicí proud.

Špatná izolační úprava nebo špatné vedení děrovacího plechu, izolační vrstva je po zalisování zničena, takže zkrat jádra, ztráta vířivých proudů se zvyšuje.

Problém dynamického vyvážení rotoru s ventilátorem

Ventilace je důležitou součástí střídavého motoru, vliv ventilace na nárůst teploty většiny elektromotorů, vibrace a hluk a další vlivy na výkon; ze struktury rotoru střídavého motoru, z a nastavení ventilátoru mají různé požadavky; některé rotory motoru nemají ventilátor, včetně vzduchových lopatek rotoru z litého hliníku.

Některé střídavé motory nastavují pouze větrné lopatky na litém hliníkovém rotoru, zatímco některé rotory také nastavují rotorový ventilátor uvnitř a vně ventilátoru.

Naše dnešní téma je omezeno na vyvažování rotorů s ventilátory.

Teoreticky, pokud byl ventilátor staticky vyvážen před instalací, hřídel rotoru byla dynamicky vyvážena před objímkou jádra a rotor byl podobně dynamicky vyvážen před instalací ventilátoru.

Potom by po montáži ventilátoru měla být nevyváženost rotoru relativně malá a při pozdější opravě a údržbě je ventilátor v podstatě dílem, který splňuje požadavky a má zaměnitelnost.

Nicméně, mnoho výrobců elektromotorů, hřídel, ventilátor a celkové vyvážení rotoru, to vše po instalaci ventilátoru, takže se zdá být menší potíže.

Je však obtížné rozlišit, které související části jsou způsobeny nerovnováhou.

Samozřejmě je také obtížné předepsat správný lék a neprospívá to pozdější údržbě.

Proč jsou rotory dynamicky vyvážené

Vysokorychlostní rotační stroje nárazem materiálu, nárazem, korozí, opotřebením, koksováním způsobí nevyváženost rotorového systému stroje pro elektrický stroj.

A 70 % selhání vibrací rotujících strojů z nevyváženosti rotorového systému.

Obvykle personál údržby pro větší vibrace rotoru, demontáž, ošetření, přímou výměnu oběžného kola atd., je po provozu znovu instalován, aby se snížil účel vibrací.

Kvůli existenci původní nevyváženosti rotujících částí však vibrace někdy i po chodu stroje překračují normou přípustnou hodnotu.

Aby se zabránilo zničení mechanické síly stroje, ohrožení bezpečnosti pracovníků na staveništi a zajištění normálního provozu výroby, je nutné provést dynamickou korekci vyvážení.

Princip dynamického vyvažování

Nerovnoměrnost otáčení rotoru je způsobena tím, že těžiště každého mikrosegmentu rotoru není striktně na ose otáčení.

Odstředivá síla generovaná odchylkou těžiště každého mikrosegmentu od osy otáčení je kolmá k ose otáčení.

Systém odstředivé síly může být syntézou sil syntetizován do několika koncentrovaných sil, jejichž směr je stále kolmý k ose.

Obecně řečeno, k reprezentaci původního systému odstředivých sil jsou zapotřebí alespoň dvě soustředěné síly působící na dva průřezy.

Pokud tyto dvě koncentrované síly vytvoří silový pár, původní nevyváženost nemůže být detekována a změřena, když se rotor neotáčí.

Pouze když se otáčí, silový pár vytváří boční rušení a způsobuje vibrace rotoru.

Vliv této nevyváženosti lze detekovat a měřit pouze v dynamice rotace, takže je vyžadováno dynamické vyvážení.

Naproti tomu statické vyvažování je vyvažování, které lze provádět bez rotace, když je hmota rotoru tak koncentrovaná, že jej lze považovat za tenký disk bez tloušťky kolmé na osu rotace.

To se provádí umístěním rotoru vodorovně, se zatíženou stranou visící dolů gravitací a snahou upravit polohu těžiště rotoru tak, aby ležel na ose otáčení.

Po změření místa a velikosti nevyváženosti ji buď přímo odstraňte, nebo přidejte odpovídající hmotu, aby se její účinek vyrovnal v jejím symetrickém směru, tj. dokončete dynamickou rovnováhu odlehčením nebo protiváhou.

Vítejte a zanechte zprávu v oblasti komentářů pro jakékoli informace o elektromotorech.

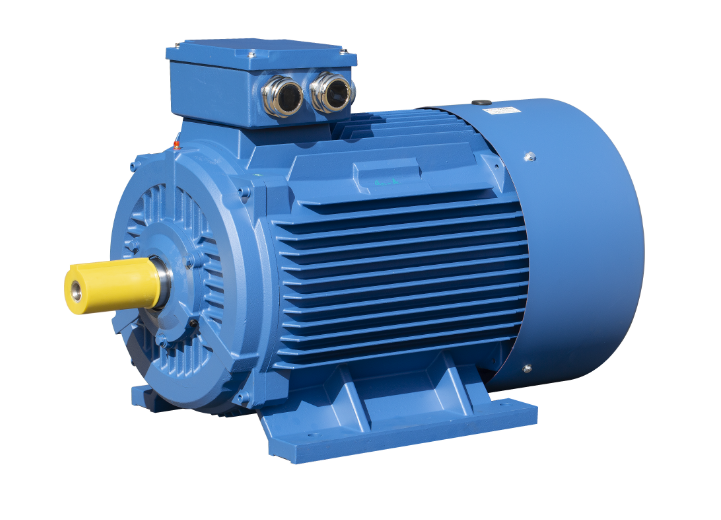

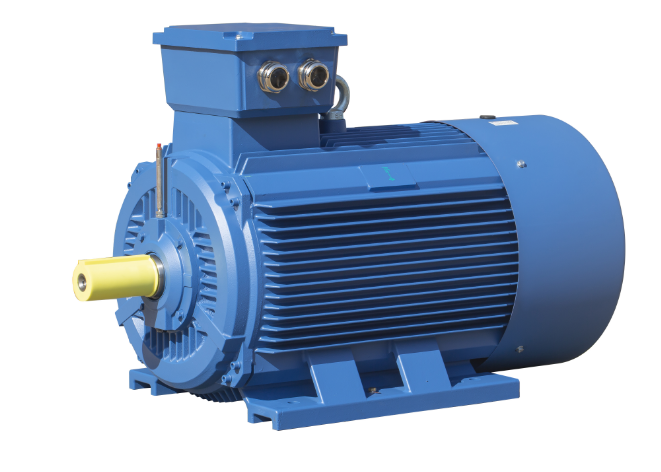

Jakýkoli dotaz na elektrický motor, kontaktujte prosím TOP výrobce elektromotoru v Číně - motor Dongchun následovně;

Motor Dongchun má širokou škálu elektrických motorů, které se používají v různých průmyslových odvětvích, jako je doprava, infrastruktura a stavebnictví.

Získejte rychlou odpověď.